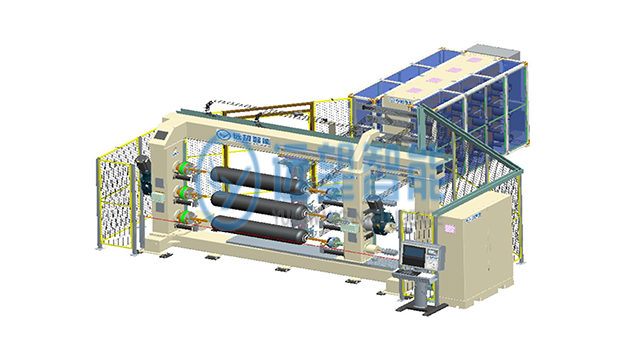

我司自主研发设计制造的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机,融合多项自主创新技术,关键的龙门式三工位、双驱主框架采用有限元分析优化设计,结构紧凑且刚性优异。碳纤、玻璃纤维缠绕系统采用高精度缠绕算法,可根据储氢瓶结构力学需求优化铺层设计。伺服张力控制系统采用进口伺服部件,张力控制响应速度快,波动小,伺服电子纱架实现纱线平稳放卷,避免张力突变。恒温浸胶系统采用智能温控模块,精确控制胶液温度,确保浸胶效果稳定。5轴喂料小车实现多维度精确运动,缠绕过程流畅高效。自动切纱、穿纱、充气、稳压系统实现无缝衔接,自动贴标称重功能高效准确,设备整体生产效率较传统设备提升40%以上,产品合格率达99.6%,为氢能汽车产业发展提供可靠的装备保障。贴标信息可追溯,氢瓶缠绕产品质量可控。玻璃钢缠绕机24小时服务

我司自主研发的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机,集成了先进的视觉检测技术,提升产品质量管控水平。该技术与龙门式三工位、双驱主框架协同工作,通过高清摄像头实时采集缠绕过程中的图像信息,智能识别纤维铺放不均、气泡、褶皱等缺陷;与碳纤、玻璃纤维缠绕系统联动,发现缺陷后可自动调整缠绕参数,及时修正;伺服张力控制系统根据视觉检测结果,动态调整张力,避免缺陷扩大;5轴喂料小车根据检测结果,微调缠绕轨迹,提升缠绕质量;自动贴标称重功能根据检测结果,对合格产品进行贴标称重,不合格产品自动分拣。视觉检测技术的应用,大幅提升了产品质量的检出率,降低了废品率。玻璃钢缠绕机24小时服务5轴喂料多维度调控,氢瓶缠绕无死角。

针对Ⅳ型储氢瓶塑料内胆的缠绕需求,我司自主研发的全自动干法缠绕机进行了专项优化。龙门式三工位、双驱主框架采用柔性驱动技术,避免缠绕过程中对塑料内胆造成损伤。碳纤、玻璃纤维缠绕系统采用低张力启动技术,逐渐提升张力,保障内胆与纤维层的结合效果。伺服张力控制系统针对塑料内胆特性优化控制参数,避免张力过大导致内胆变形。伺服电子纱架平稳供料,无冲击,恒温浸胶系统精确控制胶液温度,提升树脂与塑料内胆的相容性。5轴喂料小车精确控制缠绕轨迹,避免应力集中,自动切纱、穿纱、充气、稳压系统保障作业平稳,自动贴标称重功能准确记录产品信息,设备可完美适配Ⅳ型储氢瓶的生产需求。

我司自主研发的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机,具备高精度的尺寸控制能力。龙门式三工位、双驱主框架采用高精度传动部件,确保储氢瓶旋转精度,为尺寸控制奠定基础;碳纤、玻璃纤维缠绕系统采用高精度导向机构,控制纤维铺层厚度精度达±0.1mm;伺服张力控制系统稳定张力,避免因张力波动导致的尺寸偏差;伺服电子纱架精确供料,控制纤维用量,保障缠绕层厚度均匀;恒温浸胶系统稳定胶液性能,避免胶液收缩率变化导致的尺寸偏差;5轴喂料小车定位精度达±0.05mm,控制缠绕轨迹偏差;自动贴标称重功能精确控制标签位置与产品重量,间接保障产品尺寸精度。设备生产的储氢瓶尺寸精度符合T/CATSI 02007—2020团体标准要求,尺寸一致性优异。龙门三工位双驱,氢瓶缠绕产能提升30%以上。

我司自主研发的新能源车载Ⅲ型、Ⅳ型氢气瓶全自动干法缠绕机,关键亮点在于龙门式三工位、双驱主框架的创新设计。该结构采用对称式布局,受力均衡,可有效提升设备运行的稳定性与精确性。双驱主框架通过伺服同步控制技术,实现主驱动与从驱动的完美协同,确保储氢瓶旋转平稳,为高精度缠绕奠定基础。配合碳纤、玻璃纤维缠绕系统与伺服张力控制系统,可实现纤维铺层的精确控制,提升储氢瓶的力学性能。伺服电子纱架、恒温浸胶系统与5轴喂料小车的协同作业,进一步提升了生产效率,自动切纱、穿纱、充气、稳压系统与自动贴标称重功能的集成,实现了全流程自动化生产,大幅降低了人工干预。自研全自动缠绕机,适配新能源氢瓶量产需求。玻璃钢缠绕机24小时服务

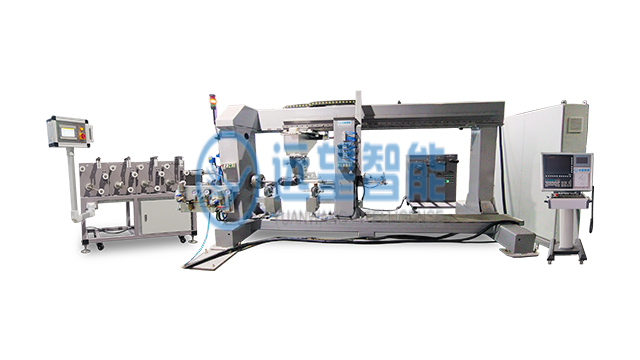

伺服电子纱架配置,实现氢瓶缠绕纱线精确供料。玻璃钢缠绕机24小时服务

伺服电子纱架作为我司全自动干法缠绕机的关键部件之一,为设备的高效稳定运行提供了有力保障。该纱架与龙门式三工位、双驱主框架协同工作,具备多纱锭同步供料能力,可满足碳纤、玻璃纤维缠绕系统的供料需求。伺服驱动技术的应用,使供料速度可与缠绕速度实时匹配,避免供料不足或过量导致的生产中断或材料浪费。同时,纱架具备断线检测、纱线余量监测等功能,可提前预警故障,减少生产损失。配合伺服张力控制系统,确保纱线张力稳定,恒温浸胶系统则保障纱线浸润充分,5轴喂料小车的精确运动实现纱线的精确铺放,自动切纱、穿纱、充气、稳压系统与自动贴标称重功能的集成,实现了全流程自动化生产,提升了生产效率与产品质量。玻璃钢缠绕机24小时服务