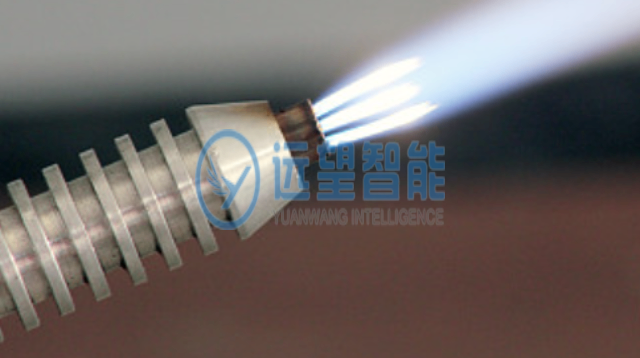

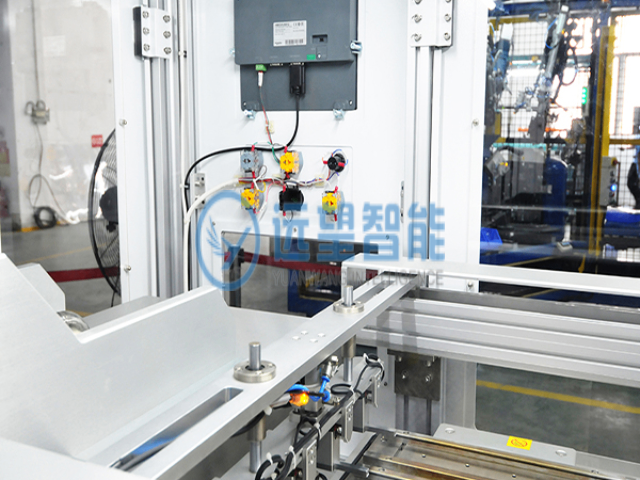

等离子清洗机是半导体封装、精密电子制造领域的关键表面处理设备,凭借集成化真空系统与多流道协同处理技术,实现对各类精密器件的高效、精确清洗。设备搭载的真空系统可快速构建10-100Pa的可控真空环境,有效隔绝空气干扰,避免清洗过程中器件表面发生氧化反应,同时增强等离子体活性,提升表面处理的均匀性与深度。配合5流道腔室同时处理设计,可实现多组器件并行加工,大幅提升单位时间处理量。伺服自动进料系统与自动上片系统协同工作,实现器件从进料、上片到清洗完成的全流程自动化,进料定位精度达±0.02mm,上片效率提升30%以上。其离子表面处理系统可产生高活性等离子体,精确去除器件表面油污、氧化层及有机残留,处理后表面接触角≤10°,为后续键合、封装等工艺提供表面条件。设备切换时间短至5s以内,明显缩短CT(周期时间),UPH(每小时产量)较传统单流道设备提升4倍以上,且可同时兼容8-50mm规格的多款产品,无需调整轨道,大幅提升柔性生产能力,可适配半导体芯片、精密传感器、Mini/Micro LED等产品的制造需求。预设多材质参数库,一键调用,降低操作门槛。五轴等离子清洗机工艺

针对中小企业精密制造的成本控制与产能提升需求,远望智能等离子清洗机展现出很高的性价比优势。与市面上高昂的3流道设备相比,本品以几十万的亲民价格,提供5流道高效处理方案,单位器件处理成本降低40%以上。5流道腔室采用模块化设计,可根据生产任务灵活启停单个流道,实现产能与能耗的精确匹配,维护时无需整机停机,大幅提升设备利用率。真空系统采用高效节能真空泵组,能耗较传统3流道设备降低35%,真空度可在10-200Pa连续可调,适配金属、陶瓷、聚合物等多种材质。伺服自动进料系统具备智能故障诊断功能,可快速识别卡料、跑偏等问题并自动报警,进料速度可调范围0.5-2m/min,适配不同产能需求。离子表面处理系统可实现清洁、活化一体化处理,处理后表面接触角≤8°,提升后续粘接可靠性。设备切换时间短至4s,CT缩短55%,UPH达2100件/小时,轻松应对多品种、小批量生产场景。惠州等离子清洗机厂家CT明显缩短,UPH大幅提升,强化大规模量产能力。

在新能源器件的表面处理中,等离子清洗机凭借高效的离子表面处理系统与高产能的5流道腔室设计,满足新能源产业的大规模生产需求。离子表面处理系统可去除新能源器件表面的油污、氧化层,提升器件的导电性能与散热性能。真空系统采用高真空度设计,可实现低至10Pa的真空环境,增强等离子体的活性,提升处理效果。5流道腔室每个流道均配备单独的冷却系统,避免处理过程中温度过高对新能源器件造成损伤,冷却温度控制精度达±1℃。伺服自动进料系统具备高负载输送能力,可输送重量达100g的新能源器件,进料稳定性高。自动上片系统采用刚性机械手臂,上片力度可控,确保新能源器件的上片牢固性。设备可兼容多种规格的新能源器件,无需调整轨道,切换时间≤5s,CT缩短55%,UPH提升至1900件/小时,为新能源产业的发展提供有力支撑。

在半导体晶圆的表面处理中,等离子清洗机凭借高精度的离子表面处理系统与稳定的真空环境,实现对晶圆表面的精细化处理。离子表面处理系统可去除晶圆表面的有机污染物与氧化层,提升晶圆的键合性能。真空系统采用高真空度控制,真空度可达10Pa以下,增强等离子体的活性与反应均匀性。5流道腔室采用大面积处理区域设计,可处理尺寸达12英寸的晶圆,每个流道均配备单独的晶圆定位装置。伺服自动进料系统采用真空吸附式输送,避免晶圆表面损伤。自动上片系统采用高精度机械手臂,上片重复定位精度达±0.005mm。设备可兼容不同尺寸的晶圆,无需调整轨道,切换时间≤3s,CT缩短60%,UPH达2300件/小时,为半导体晶圆的制造提供可靠技术支撑。耐磨轨道设计,减少磨损,保障长期运行精度。

在汽车传感器的表面处理中,等离子清洗机凭借高可靠性的真空系统与离子表面处理系统,满足汽车行业对器件稳定性的严苛要求。真空系统采用冗余设计,确保设备连续运行,避免因真空故障导致生产中断。5流道腔室采用耐高温、耐振动设计,可适应汽车零部件生产车间的复杂环境。伺服自动进料系统具备高负载能力,可输送重量达80g的汽车传感器,进料稳定性高。自动上片系统采用刚性夹持机构,确保传感器上片牢固。离子表面处理系统可去除传感器表面的油污、氧化层,提升传感器的检测精度与使用寿命。设备可兼容多种型号的汽车传感器,无需调整轨道,切换时间≤5s,CT缩短55%,UPH提升至1900件/小时,为汽车电子产业提供可靠的表面处理解决方案。模块化结构,便于维护升级,适配企业长期发展。惠州等离子清洗机厂家

多组可调节吸盘,适配多种尺寸工件,无需更换工装。五轴等离子清洗机工艺

针对光学器件表面的高精度清洁需求,等离子清洗机采用真空等离子处理技术,通过真空系统避免空气中的灰尘、水汽对光学器件表面的污染,同时提升等离子体的清洁效果。离子表面处理系统采用低能量等离子体,避免对光学器件表面的光学性能造成影响,可有效去除光学器件表面的有机残留与指纹印记,清洁后表面洁净度达99.9%。5流道腔室采用光学级不锈钢材质,腔室内壁经抛光处理,减少光线反射与散射,每个流道均配备单独的防尘密封装置。伺服自动进料系统采用柔性输送设计,针对易碎的光学器件,输送过程平稳无振动,进料定位精度达±0.01mm。自动上片系统采用真空吸附+软质缓冲垫的设计,避免对光学器件表面造成划痕。设备可兼容不同尺寸的光学器件(10-50mm),无需调整轨道,切换时间≤2s,CT缩短至8s/件,UPH达1800件/小时,为光学器件的制造提供高质量的表面处理解决方案。五轴等离子清洗机工艺