- 品牌

- 博厚粉末

- 类型

- 雾化铁粉

- 粒度等级

- 细粉

- 产地

- 湖南

- 包装规格

- 瓶/桶

- 用途

- 粉末冶金、3D打印、注射成形、激光熔覆、超音速喷涂

- 厂家

- 湖南博厚新材料有限公司

博厚新材料的模具钢粉末用于玻璃模具,耐高温且不粘模。该粉末专为玻璃成型设计,含 10% 铬和 5% 钼形成抗氧化层,在 600-800℃工作温度下氧化速率≤0.005mm / 年,远低于普通模具钢的 0.02mm / 年。通过添加 2% 硼元素降低玻璃与模具的界面张力,使玻璃制品脱模力减少 40%,某玻璃瓶厂使用后,瓶口破损率从 3% 降至 0.5%。其独特的 "微孔隙设计"(孔隙率控制在 1-2%)能储存脱模剂,延长润滑周期:传统模具每 8 小时需喷涂一次脱模剂,而使用该粉末的模具可延长至 24 小时,单日产能提升 15%。在耐热冲击测试中,经 1000 次 600℃→20℃循环后,模具无裂纹产生,使用寿命达 12 个月,是普通模具钢的 3 倍。博厚新材料模具钢粉末可与其他合金粉末复合使用,性能互补。对标海外模具钢/高速钢粉末材料

高速钢粉末选博厚新材料,烧结后硬度可达 65HRC 以上。这一性能得益于其科学的合金成分设计与严格的生产管控:粉末中钨、钼、钒等合金元素含量配比,其中钒含量稳定在 3.0%-3.5%,能在烧结过程中形成大量细小弥散的 VC 硬质相,提升材料硬度。生产中采用真空感应熔炼技术,确保合金元素均匀分布,避免成分偏析导致的硬度波动。经实验验证,该粉末在 1220℃真空烧结并经 560℃三次回火处理后,硬度稳定维持在 65-68HRC,且同一批次粉末的硬度偏差不超过 ±1HRC。如此高的硬度使其制成的刀具能轻松切削 HRC50 以上的合金材料,在汽车变速箱齿轮加工中,单把刀具的切削次数可达传统高速钢刀具的 3 倍以上,大幅提升了加工效率与刀具寿命。耐腐蚀模具钢/高速钢粉末生产厂家高速钢粉末选博厚新材料,售后服务完善,提供技术支持。

博厚新材料高速钢粉末烧结后的抗弯强度超 2000MPa。这得益于该粉末在烧结过程中形成了均匀细密的显微组织,以及粉末颗粒之间良好的冶金结合。通过优化烧结工艺参数,如烧结温度、保温时间和冷却速度等,使得粉末颗粒能够充分扩散、融合,形成致密的基体,同时减少了内部孔隙和缺陷的产生。经测试,其烧结后的抗弯强度达到 2100-2300MPa,远高于普通高速钢粉末 1800MPa 的抗弯强度。这种高抗弯强度使得用该粉末制作的刀具和工具能够承受较大的弯曲载荷而不发生断裂。在某大型齿轮加工企业,使用博厚高速钢粉末制作的齿轮滚刀,在加工过程中能够承受较大的切削力,滚刀的弯曲变形量控制在 0.01mm 以内,保证了齿轮的加工精度,而使用普通高速钢滚刀的弯曲变形量则达到了 0.03mm。

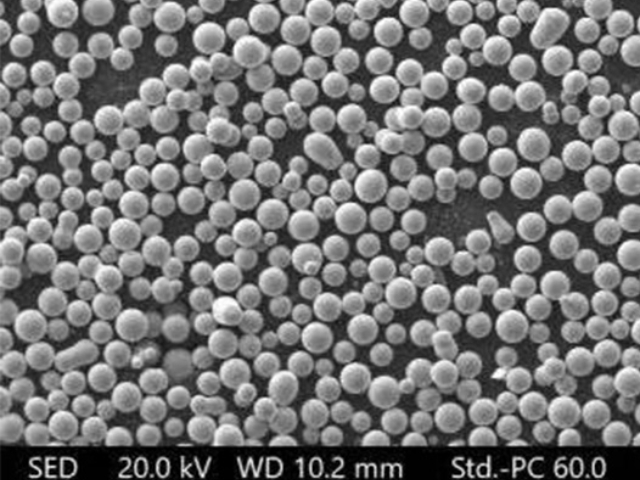

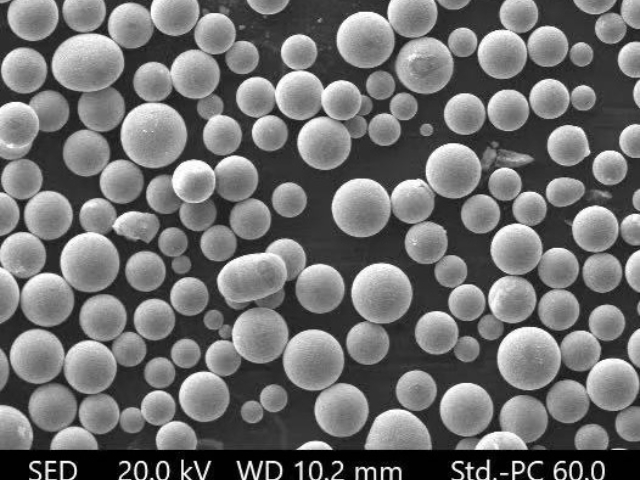

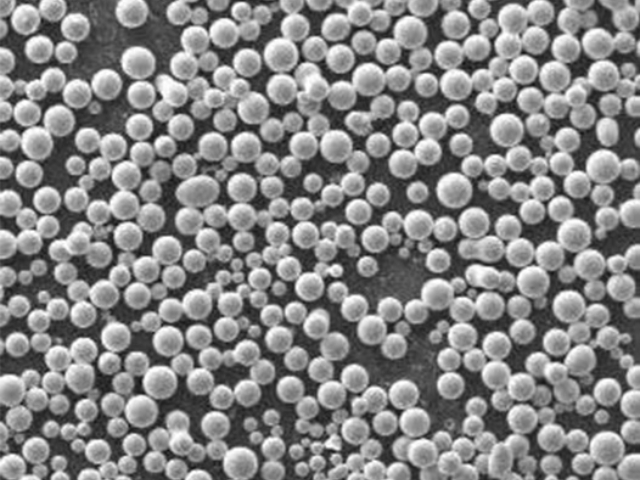

高速钢粉末选博厚新材料,粉末粒径可控制在 15-53μm 范围。博厚新材料拥有先进的粉末分级设备和严格的分级工艺,能够将高速钢粉末的粒径精确控制在 15-53μm 这一理想范围内。通过采用多级筛分和气流分级相结合的方法,有效去除了过大和过小的粉末颗粒,保证了粉末粒径的均匀性。这种精确的粒径控制为后续的成型和加工工艺提供了良好的基础,例如在粉末冶金成型中,15-53μm 的粒径范围能够保证粉末具有较高的松装密度和流动性,使得压坯密度均匀,烧结后性能稳定。在激光熔覆工艺中,该粒径范围的粉末能够与激光能量实现匹配,提高熔覆效率和涂层质量。某刀具企业使用该粒径范围的高速钢粉末制作整体刀具,其尺寸精度偏差控制在 ±0.01mm 以内,远优于使用混合粒径粉末的 ±0.03mm,提高了刀具的加工精度。高速钢粉末选博厚新材料,可用于修复废旧刀具,降低损耗。

用博厚新材料高速钢粉末制作的丝锥,加工效率提高 40%。这一效率提升源于丝锥的优良性能与结构设计:粉末经烧结后硬度达 65HRC,螺纹齿面光洁度达 Ra0.1μm,在攻丝过程中摩擦系数降低至 0.15,比普通高速钢丝锥减少 30% 的切削力,使攻丝转速从 100r/min 提升至 140r/min。同时,粉末冶金工艺可精确控制丝锥的螺旋角与容屑槽形状,排屑顺畅,避免了传统丝锥的 “缠屑” 问题,每攻丝 100 个螺孔的清理时间从 5 分钟缩短至 2 分钟。在铝合金轮毂螺栓孔加工中,该丝锥的单支使用寿命达 5000 个孔,是普通丝锥的 2.5 倍,且加工的螺纹精度达 6H 级,无需后续倒角处理。综合测算,加工效率提升 40%,对于年产 10 万件轮毂的企业,年节省工时成本约 80 万元,同时减少了因丝锥断裂导致的工件报废,质量损失降低 60% 以上。用博厚新材料高速钢粉末制作的钻头,寿命延长至原来的 3 倍。注射成形模具钢/高速钢粉末生产厂家

博厚新材料高速钢粉末氧含量低,≤50ppm,减少涂层气孔。对标海外模具钢/高速钢粉末材料

模具钢粉末选博厚新材料,助力模具企业降低生产成本 15%。这一成本优势体现在多个环节:首先,粉末的近净成形率达 90%,相比传统锻造模具钢的 70% 材料利用率,可减少 20% 的原材料浪费,单套汽车覆盖件模具的材料成本即可降低 1.2 万元;其次,粉末冶金工艺省去了锻造、轧制等热加工工序,生产周期从 45 天缩短至 25 天,节省了 30% 的加工工时;再者,材料的高耐磨性使模具的维护频率降低,以家电外壳冲压模为例,每年的修模费用从 5 万元降至 3 万元;再,公司通过规模化生产降低单位成本,粉末售价相比进口产品低 15%,且提供定制化粒度服务,减少客户的二次筛分成本。综合测算,采用该粉末的模具企业在原材料、加工、维护等方面的综合成本降低 15% 以上,对于年产能 1000 套模具的企业,年节省成本可达 200 万元以上,提升了市场竞争力。对标海外模具钢/高速钢粉末材料

- 精密刀具模具钢/高速钢粉末原料 2025-10-28

- 滚刀模具钢/高速钢粉末市场价格 2025-10-28

- 加工性能好模具钢/高速钢粉末哪里买 2025-10-27

- 丝锥模具钢/高速钢粉末应用 2025-10-27

- 42CrMoA模具钢/高速钢粉末价钱 2025-10-27

- 高载荷模具模具钢/高速钢粉末材料 2025-10-27

- 粉末冶金模具钢/高速钢粉末市场价格 2025-10-26

- 粉末冶金模具钢/高速钢粉末厂家现货 2025-10-26

- 抗热疲劳模具钢/高速钢粉末多久 2025-10-26

- 42CrMoA模具钢/高速钢粉末要多少钱 2025-10-26

- 耐磨性模具钢/高速钢粉末性能 2025-10-25

- 铣刀模具钢/高速钢粉末值多少钱 2025-10-25