- 品牌

- 博厚粉末

- 类型

- 雾化铁粉

- 粒度等级

- 细粉

- 产地

- 湖南

- 包装规格

- 瓶/桶

- 用途

- 粉末冶金、3D打印、注射成形、激光熔覆、超音速喷涂

- 厂家

- 湖南博厚新材料有限公司

博厚新材料的模具钢粉末热处理工艺简单,易操作。该模具钢粉末在成分设计上充分考虑了热处理工艺的简便性,通过合理调配合金元素的种类和比例,使得粉末在烧结后的热处理过程中,无需复杂的温控曲线和多道工序。通常情况下,只需经过一次淬火和一次回火处理,就能达到理想的硬度和韧性指标。例如,淬火温度控制在 1050-1100℃,保温 1-2 小时后空冷,然后在 550-600℃回火 2 小时,即可使模具钢的硬度达到 58-62HRC,且性能稳定。这种简单的热处理工艺不降低了对设备和操作人员技能的要求,还减少了热处理过程中的能耗和时间成本。某小型模具厂在使用博厚模具钢粉末后,热处理工序的时间从原来的 8 小时缩短至 4 小时,能耗降低了 40%,同时产品的合格率也从 85% 提升至 98%。高速钢粉末选博厚新材料,粉末流动性≤25s/50g,成型效率高。耐磨模具钢/高速钢粉末电话

博厚新材料高速钢粉末不断迭代升级,满足制造新需求。公司每年投入销售额的 8% 用于研发,近三年完成 5 代粉末升级:从初代的 W6Mo5Cr4V2 基础配方,到第 3 代添加 0.3% 稀土元素提升红硬性,再到第 5 代纳米复合粉末(含 5% 纳米 WC 颗粒),使刀具寿命提升至传统产品的 2 倍。针对新能源汽车电机壳加工需求,开发出超细晶粉末(晶粒尺寸≤5μm),制成的刀具可加工硬度 HRC55 的电机轴,效率提升 30%;为航空航天领域定制的低氧粉末(氧含量≤30ppm),3D 打印成型件致密度达 99.8%,满足飞行器结构件要求。研发团队与中科院合作建立 "高速钢粉末数据库",收录 3000 + 组工艺参数,可快速响应客户的个性化需求,例如为某航天企业 45 天内开发出耐 600℃高温的特种高速钢粉末。耐磨模具钢/高速钢粉末电话高速钢粉末选博厚新材料,高温回火后硬度保持率超 90%。

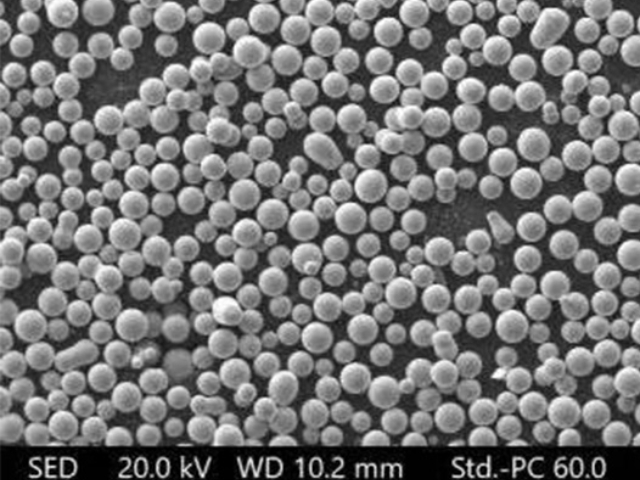

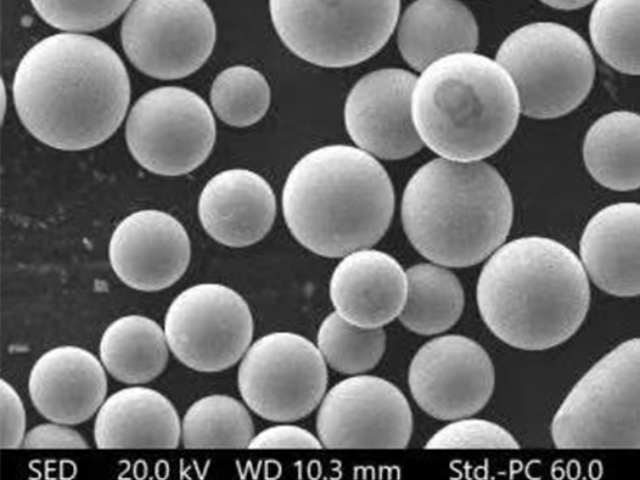

高速钢粉末选博厚新材料,粉末粒径可控制在 15-53μm 范围。博厚新材料拥有先进的粉末分级设备和严格的分级工艺,能够将高速钢粉末的粒径精确控制在 15-53μm 这一理想范围内。通过采用多级筛分和气流分级相结合的方法,有效去除了过大和过小的粉末颗粒,保证了粉末粒径的均匀性。这种精确的粒径控制为后续的成型和加工工艺提供了良好的基础,例如在粉末冶金成型中,15-53μm 的粒径范围能够保证粉末具有较高的松装密度和流动性,使得压坯密度均匀,烧结后性能稳定。在激光熔覆工艺中,该粒径范围的粉末能够与激光能量实现匹配,提高熔覆效率和涂层质量。某刀具企业使用该粒径范围的高速钢粉末制作整体刀具,其尺寸精度偏差控制在 ±0.01mm 以内,远优于使用混合粒径粉末的 ±0.03mm,提高了刀具的加工精度。

用博厚新材料高速钢粉末制作的刀具,切削效率提升。这一性能优势体现在多个维度:首先,粉末经超高压水雾化制成,颗粒球形度达 90% 以上,烧结后材料致密度超过 99.5%,避免了传统铸造高速钢的疏松、偏析等缺陷,刀具刃口可磨至 Ra0.1μm 的镜面精度,减少切削时的摩擦阻力,使切削力降低 15%-20%。其次,材料中均匀分布的 W2C、VC 等硬质相,在切削过程中保持刃口锋利度,以加工 45# 钢为例,切削速度可从传统刀具的 120m/min 提升至 150m/min,进给量同步提高 25%。在汽车发动机缸体加工线的实际应用中,采用该粉末制作的立铣刀单刃切削长度达 800m,是普通高速钢刀具的 2 倍,且加工表面粗糙度从 Ra1.6μm 降至 Ra0.8μm,减少了后续精加工工序。综合来看,使用该粉末刀具可使生产线的单件加工时间缩短 20%,年产能提升可达 3000 件以上。博厚新材料模具钢粉末用于压铸模具,抗热疲劳性能突出。

高速钢粉末选博厚新材料,可用于修复废旧刀具,降低损耗。博厚新材料的高速钢粉末具有良好的焊接性和兼容性,能够与废旧刀具的基体实现良好的结合,通过激光熔覆、氧乙炔喷焊等工艺,在废旧刀具的磨损部位形成一层新的耐磨层,使刀具恢复使用性能。例如,某刀具维修厂接收了一批因刃口磨损而报废的高速钢铣刀,使用博厚高速钢粉末进行激光熔覆修复后,铣刀的刃口硬度恢复至 65HRC,使用寿命达到了新刀的 80%,而修复成本为新刀采购成本的 30%。这种修复方式不降低了刀具的损耗,减少了资源浪费,还为企业节省了大量的刀具采购费用。某机械加工企业通过对废旧刀具进行修复再利用,每年可降低刀具成本 50% 以上。博厚新材料高速钢粉末用于木工刀具,锋利度保持时间更长。耐腐蚀模具钢/高速钢粉末模型设计

用博厚新材料高速钢粉末制作的丝锥,加工效率提高 40%。耐磨模具钢/高速钢粉末电话

博厚新材料的模具钢粉末杂质含量低,确保模具使用寿命。公司通过三级原料提纯工艺严格控制杂质:首先对铁矿石进行磁选与浮选,将硫、磷含量降至 0.01% 以下;其次在熔炼过程中采用惰性气体保护,避免氧化夹杂;再通过 1500 目精密筛分与磁选,去除尺寸大于 5μm 的非金属夹杂物。经检测,该粉末中的氧含量≤50ppm,氮含量≤30ppm,非金属夹杂物总量≤0.005%,远低于行业标准的 0.02%。这些低杂质特性使模具材料的内部缺陷大幅减少,在疲劳测试中,模具的循环寿命可达 100 万次以上,而普通粉末制作的模具寿命为 70 万次。在冷挤压模具应用中,低杂质粉末制成的模具因避免了夹杂物引起的应力集中,开裂率从 5% 降至 1% 以下,特别适用于制作要求高寿命的精密模具,如电机铁芯冲片模具、连接器成型模具等,为企业降低了模具更换频率与生产成本。耐磨模具钢/高速钢粉末电话

- 精密刀具模具钢/高速钢粉末原料 2025-10-28

- 滚刀模具钢/高速钢粉末市场价格 2025-10-28

- 加工性能好模具钢/高速钢粉末哪里买 2025-10-27

- 丝锥模具钢/高速钢粉末应用 2025-10-27

- 42CrMoA模具钢/高速钢粉末价钱 2025-10-27

- 高载荷模具模具钢/高速钢粉末材料 2025-10-27

- 粉末冶金模具钢/高速钢粉末市场价格 2025-10-26

- 粉末冶金模具钢/高速钢粉末厂家现货 2025-10-26

- 抗热疲劳模具钢/高速钢粉末多久 2025-10-26

- 42CrMoA模具钢/高速钢粉末要多少钱 2025-10-26

- 耐磨性模具钢/高速钢粉末性能 2025-10-25

- 铣刀模具钢/高速钢粉末值多少钱 2025-10-25