-

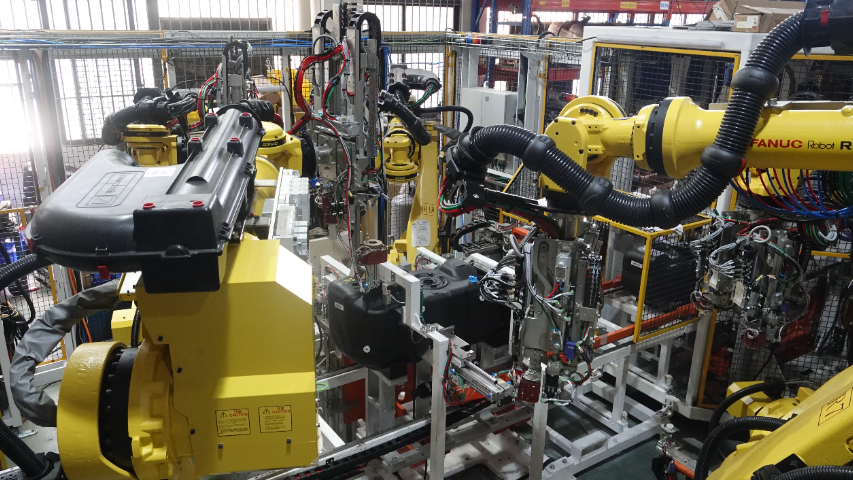

扬州检测汽车油箱生产线价格实惠

三套人机交互界面(HMI)在汽车油箱柔性生产线中扮演着重要的角色,为操作人员和管理人员提供了便捷、直观的操作和监控手段。这些界面允许参数进行灵活调节,操作人员可以根据不同型号油箱的加工需求,以及生产过程中的实际情况,对机器人的运行参数、加工参数等进行实时调整,确保生产线始终处于稳定的运行状态。同时,HMI 界面能够清晰地显示设备的运行状态... 【查看详情】

-

深圳新能源汽车油箱打孔焊接机应用范围

汽车油箱打孔焊接机的振动抑制技术确保了高速加工时的稳定性,提升加工精度。设备在高速打孔(转速≥3000rpm)或旋转焊接时易产生振动,导致加工误差或刀具磨损加剧,振动抑制系统通过安装在机身关键部位的加速度传感器实时监测振动幅值。当振动超过阈值时,系统自动调整加工参数(如降低转速、优化进给速度),同时启动主动阻尼装置抵消振动能量。对于固有频... 【查看详情】

-

中山高速HVAC汽车空调智能装配检测产线制造

电性功能测试平台的信号采集模块采用 16 位高精度 ADC,采样率达 1MHz,可捕捉空调电气信号的瞬态变化,如压缩机启动时的电流冲击波形。测试软件内置电气参数标准库,包含不同品牌、型号空调的电气性能标准值,测试时自动调用对应标准进行比对判定,减少人工判断误差。平台配备高温测试箱,可将测试环境温度控制在 - 40-85℃范围内,模拟新能源... 【查看详情】

-

深圳直销水冷定型机工艺

水冷定型机的双工位单独运行设计是提升生产效率的关键优势,通过并行作业明显降低了产品的 CT 时间(Cycle Time)。该设备采用左右对称的双工位布局,每个工位配备单独的冷却系统、传动装置和控制系统,可同时处理两件产品或分阶段完成同一产品的不同冷却工序。当一个工位进行产品上料与初步冷却时,另一个工位可同步执行深度冷却与下料操作,工序转换... 【查看详情】

-

多功能HVAC汽车空调智能装配检测产线订做价格

气密性测试系统的测试接口采用快速更换模块,不同型号产品的接口模块通过定位槽与锁紧旋钮实现快速更换,更换时间<1 分钟,大幅缩短换型时间。系统具备多语言操作界面,支持中文、英文、德文等多种语言,界面采用图形化设计,操作步骤清晰易懂,新操作人员经过几小时培训即可操作。测试数据采用加密存储,只有授权人员通过密码验证后才能查看与导出数据,确保质量... 【查看详情】

-

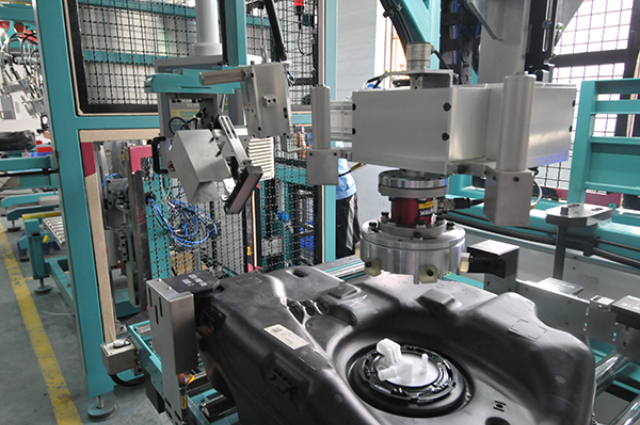

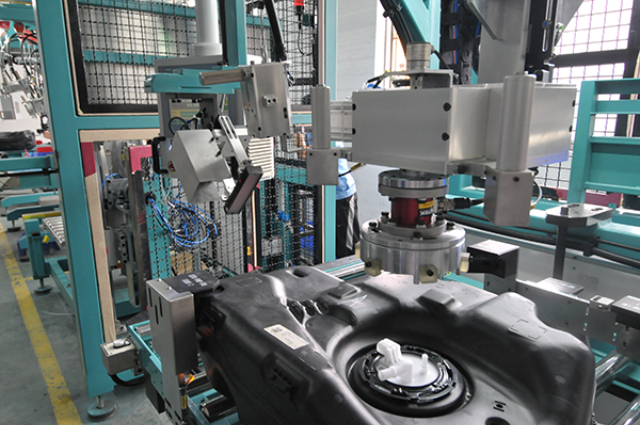

北京电子装配流水线定制价格

自动插管设备的机械臂路径规划采用离线编程技术,能够在不影响生产的情况下完成复杂路径的规划和优化。离线编程技术通过计算机三维建模软件构建油箱和机械臂的虚拟模型,操作人员在虚拟环境中对插管路径进行规划和模拟,无需将机械臂停止生产进行在线编程。在虚拟环境中,操作人员可以直观地观察机械臂的运动轨迹,检查是否存在与油箱或其他设备的干涉问题,并对路径... 【查看详情】

-

深圳全自动装配流水线定制价格

管路装配过程中采用的防错料系统通过多重验证机制,确保管路与油箱的正确匹配。除了自动扫码比对外,防错料系统还采用了尺寸检测和颜色识别等辅助验证手段。尺寸检测传感器会对管路的外径、长度等关键尺寸进行测量,与该型号油箱所需管路的尺寸范围进行比对,进一步确认管路的正确性。对于带有颜色标识的管路(不同功能的管路采用不同颜色进行区分),颜色识别传感器... 【查看详情】

-

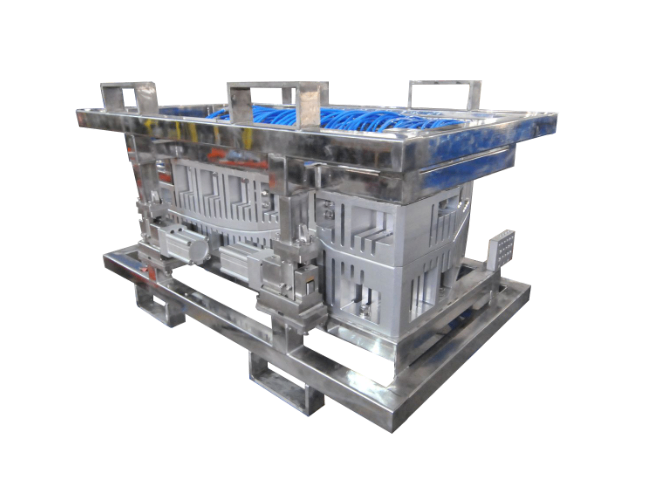

广州塑料油箱打孔焊接机源头厂家

汽车油箱打孔焊接机的柔性缓冲装置减少了加工过程中的冲击与振动,保护设备与工件。在机械臂抓取油箱、刀具接触工件等环节,缓冲装置通过弹簧、液压阻尼等元件吸收冲击能量,使接触力平滑上升而非瞬间突变。例如,机械臂末端的缓冲装置可将抓取冲击减少 60% 以上,避免油箱变形或表面损伤;打孔初始阶段的缓冲机构使刀具缓慢接触工件,减少刀具磨损与孔口毛刺。... 【查看详情】

-

北京小型装配流水线按需设计

视觉检测系统在汽车油箱装配流水线中采用多相机协同工作模式,确保对油箱装配质量的完全覆盖。由于油箱的结构复杂,存在多个装配面和隐蔽部位,单相机难以实现整体检测。视觉检测工位配备有多个高分辨率工业相机,分别从顶部、底部、侧面等不同角度对油箱进行拍摄,每个相机负责特定区域的检测任务。例如,顶部相机主要检测泵阀、传感器等顶部部件的装配情况;底部相... 【查看详情】

-

中山多功能水冷定型机按需设计

双工位单独运行的产能平衡算法使水冷定型机的两个工位负荷分配更加合理,提升整体生产效率。算法基于历史生产数据与当前订单信息,预测不同产品的冷却时间与资源需求,动态分配两个工位的生产任务。当检测到某一工位即将完成任务时,提前通知上游设备做好供料准备,减少等待时间;当两个工位的任务量差异超过 20% 时,自动调整生产顺序,平衡负荷。产能平衡算法... 【查看详情】

-

深圳全自动油箱打孔焊接机是什么

远程运维系统为汽车油箱打孔焊接机的高效维护提供了技术支持,降低停机时间。设备内置物联网模块,可实时上传运行状态数据至云端平台,技术人员通过电脑或手机远程查看设备的温度、振动、能耗等参数,提前预判潜在故障。当设备出现报警时,远程系统自动推送故障代码与排查指南,80% 以上的常见故障可通过远程指导操作人员解决;复杂故障可通过远程桌面功能协助调... 【查看详情】