-

苏州油箱打孔焊接机回收

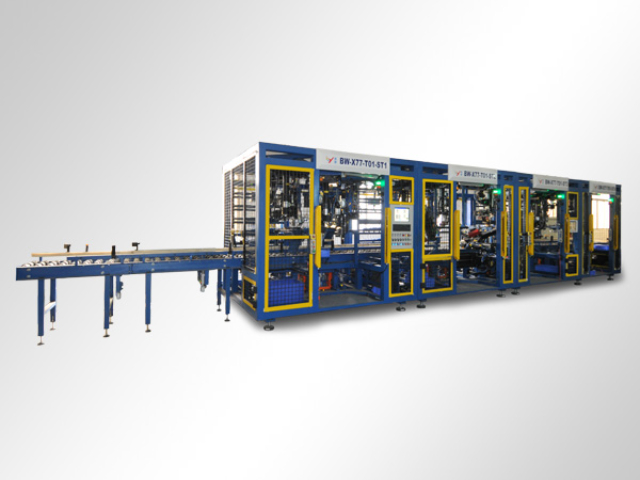

自动上下料功能为汽车油箱打孔焊接机的高效生产奠定了基础,实现了从物料输送到加工的全流程自动化。设备配备高精度传送带与机械臂协同工作,待加工油箱通过传送带输送至指定位置后,机械臂借助视觉定位系统准确抓取油箱,平稳放置于加工工位并完成定位夹紧;加工完成后,机械臂再次动作,将成品移送至下一工序或暂存区。整个过程无需人工干预,单循环上下料时间可控... 【查看详情】

-

远望智能油箱打孔焊接机24小时服务

汽车油箱打孔焊接机的防尘密封设计确保设备在多粉尘车间环境中的稳定运行,减少故障风险。加工区域采用全封闭防护罩,防护罩与机身连接处使用耐高温密封胶条,防止粉尘侵入;导轨、丝杠等精密部件配备伸缩式防护罩,避免粉尘附着影响精度;电机、传感器等电气元件采用 IP65 防护等级,有效阻挡粉尘与水汽。设备定期自动启动防尘清洁程序,通过压缩空气吹扫关键... 【查看详情】

-

佛山远望智能装配流水线生产厂家

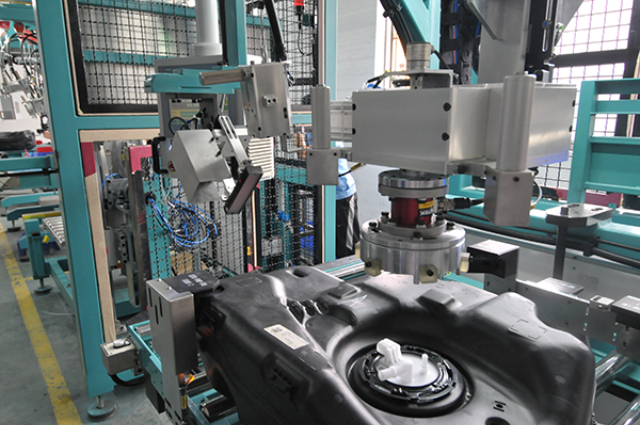

汽车油箱装配流水线的泵阀装配工位在自动翻转定位功能的协同作用下,实现了复杂装配动作的准确可控。当油箱壳体需要进行泵阀安装时,流水线会将其输送至配备自动翻转定位装置的工位。首先,定位传感器会对油箱壳体的基准孔进行识别,确定初始位置信息。随后,翻转机构根据泵阀安装面的朝向需求,驱动油箱壳体进行精确翻转,使安装面处于水平或倾斜的合适装配角度。在... 【查看详情】

-

中山全自动汽车燃油箱柔性生产线工艺

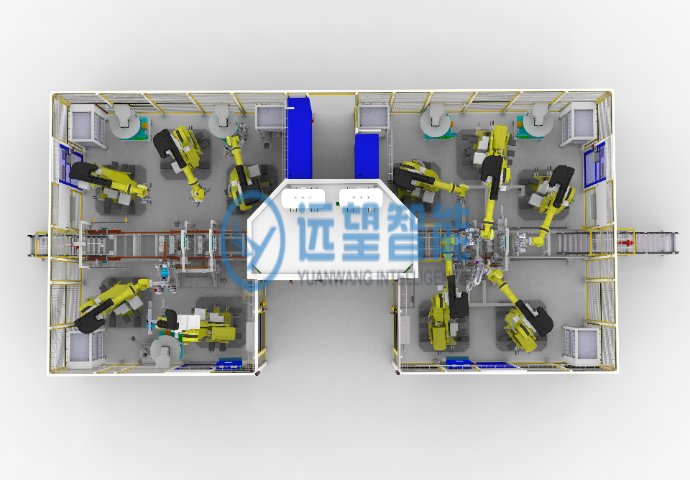

ST2 阶段的精密焊接工艺对油箱的密封性和结构强度具有决定性影响,是保障新能源汽车燃油箱安全性能的关键。焊接过程中,机器人通过精确控制焊接热输入,确保焊缝区域的金属充分熔合而又不产生过度烧穿或变形。对于油箱的关键密封部位,如接口与箱体的连接,采用多层焊接或脉冲焊接技术,增强焊缝的密封性和抗疲劳性能;对于结构受力部位,则通过优化焊缝形状和尺... 【查看详情】

-

东莞双工位水冷定型机功能特点

自动水循环系统的热回收功能使水冷定型机能够回收冷却过程中的余热,提高能源利用率。系统通过热交换器将循环水中的余热(温度 20 - 25℃)回收,用于车间供暖、热水清洗或预热新水,回收热量可达设备总散热量的 30% - 40%。热回收系统采用板式换热器与循环水泵组成单独回路,不影响主冷却系统的正常运行;根据余热需求自动调节热回收量,优先满足... 【查看详情】

-

苏州新款装配流水线安装

视觉检测系统的图像处理算法采用深度学习技术,不断提升对装配缺陷的识别能力。传统的基于规则的图像处理算法对复杂缺陷的识别能力有限,容易受光照变化、背景干扰等因素影响。采用深度学习技术后,系统通过大量标注的缺陷图像数据对神经网络进行训练,使算法能够自主学习不同类型缺陷的特征,如管路接口的微小裂缝、密封胶的气泡、零件表面的划痕等。在实际检测过程... 【查看详情】

-

广州新款装配流水线应用范围

泵阀装配环节中应用的自动嵌环锁紧功能,进一步强化了泵阀与油箱壳体连接的密封性和结构强度。泵阀与油箱壳体的连接接口处通常需要安装密封嵌环,以防止燃油从接口处泄漏。在泵阀装配前,自动嵌环锁紧设备会先将密封嵌环安装在油箱的泵阀接口处。设备的取料机构准确抓取嵌环,在视觉引导下将其放入接口的环形槽内,随后锁紧压头对嵌环进行均匀施压,使嵌环发生弹性变... 【查看详情】

-

北京附近哪里有汽车燃油箱柔性生产线优势

ST4 阶段作为汽车油箱柔性生产线结束前的一道环节,集多种先进技术于一体,确保了产品的质量和生产的高效性。人工辅助上料在此阶段为生产提供了必要的补充,与自动化设备形成了良好的协作。机器人采取共用热摸方式和智能快换系统,实现了版本的秒级切换,能够快速适应不同型号油箱的加工需求,极大地增强了生产线的柔性。集成的智能检测系统能够对加工完成的油箱... 【查看详情】

-

半导体芯片测试分选机价格

设备的安全防护系统符合国际工业安全标准,构建起多方位的人员与设备安全保障体系。设备配备安全门、急停按钮、安全光栅等多重安全防护装置,安全门关闭后设备方可启动运行,安全门开启时设备立即停机,避免操作人员接触设备运动部件导致的安全事故;急停按钮分布在设备操作面板与机身四周,方便操作人员在紧急情况下快速停机;安全光栅安装在设备进料与出料区域,当... 【查看详情】

-

定制化等离子清洗机优势

针对精密连接器的表面活化需求,等离子清洗机采用真空等离子处理技术,通过离子表面处理系统提升连接器表面的附着力,便于后续涂覆工艺。真空系统可隔绝空气,避免处理过程中连接器表面氧化。5流道腔室每个流道均配备单独的气体喷淋装置,气体分布均匀,确保处理效果一致。伺服自动进料系统采用柔性输送设计,避免连接器引脚损伤。自动上片系统采用精确夹持机构,针... 【查看详情】

-

中型柔性震动盘供应商

针对陶瓷精密零件易损、易碎的特性,柔性震动盘采用超轻柔三轴震动模式,实现陶瓷零件的无损上料与装配。设备搭载远望视觉检测系统与集成式蓝光LED背光灯,可精确识别陶瓷零件的位置与表面状态,避免抓取瑕疵零件。采用可拆卸式平台设计,便于清洁与零件切换,夹爪自动快换适配不同规格陶瓷零件。模块化结构支持单独工作站运行,也可无缝集成至陶瓷零件自动化产线... 【查看详情】