电子束曝光设备的运行成本较高,团队通过优化曝光区域选择,对器件有效区域进行曝光,减少无效曝光面积,降低了单位器件的制备成本。同时,通过设备维护与参数优化,延长了关键部件的使用寿命,间接降低了设备运行成本。这些成本控制措施使电子束曝光技术在中试生产中的经济性得到一定提升,更有利于其在产业中的推广应用。研究所将电子束曝光技术应用于半导体量子点的定位制备中,探索其在量子器件领域的应用。量子点的精确位置控制对量子器件的性能至关重要,科研团队通过电子束曝光在衬底上制备纳米尺度的定位标记,引导量子点的选择性生长。电子束曝光用于高成本、高精度的光罩母版制造,是现代先进芯片生产的关键环节。云南光波导电子束曝光加工工厂

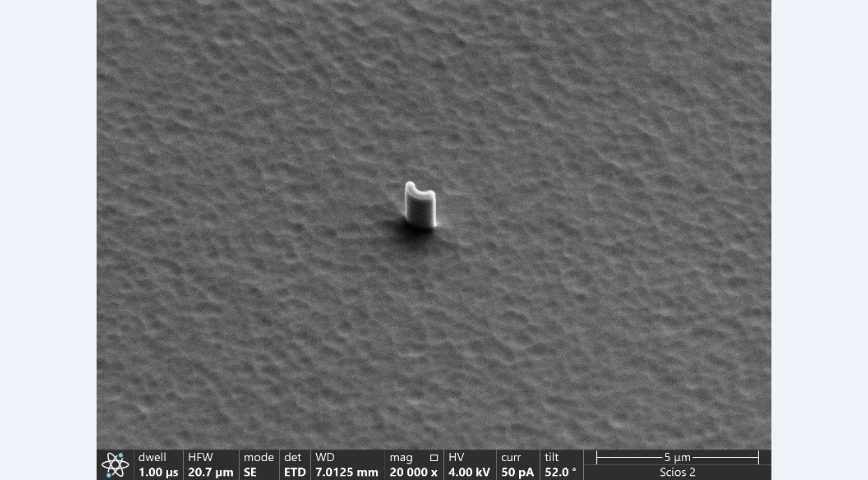

在电子束曝光的三维结构制备研究中,科研团队探索了灰度曝光技术的应用。灰度曝光通过控制不同区域的电子束剂量,可在抗蚀剂中形成连续变化的高度分布,进而通过刻蚀得到三维微结构。团队利用该技术在氮化物半导体表面制备了具有渐变折射率的光波导结构,测试结果显示这种结构能有效降低光传输损耗。这项技术突破拓展了电子束曝光在复杂三维器件制备中的应用,为集成光学器件的研发提供了新的工艺选择。针对电子束曝光在第三代半导体中试中的成本控制问题,科研团队进行了有益探索。深圳NEMS器件电子束曝光服务电子束曝光为超高灵敏磁探测装置制备微纳超导传感器件。

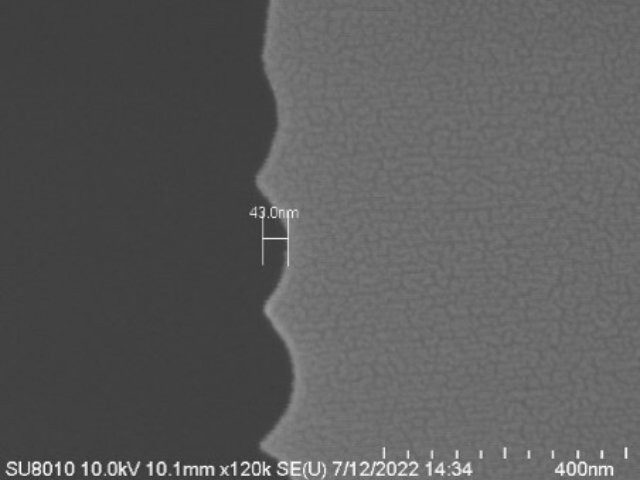

将模拟结果与实际曝光图形对比,不断修正模型参数,使模拟预测的线宽与实际结果的偏差缩小到一定范围。这种理论指导实验的研究模式,提高了电子束曝光工艺优化的效率与精细度。科研人员探索了电子束曝光与原子层沉积技术的协同应用,用于制备高精度的纳米薄膜结构。原子层沉积能实现单原子层精度的薄膜生长,而电子束曝光可定义图形区域,两者结合可制备复杂的三维纳米结构。团队通过电子束曝光在衬底上定义图形,再利用原子层沉积在图形区域生长功能性薄膜,研究沉积温度与曝光图形的匹配性。在氮化物半导体表面制备的纳米尺度绝缘层,其厚度均匀性与图形一致性均达到较高水平,为纳米电子器件的制备提供了新方法。

在电子束曝光与离子注入工艺的结合研究中,科研团队探索了高精度掺杂区域的制备技术。离子注入的掺杂区域需要与器件图形精确匹配,团队通过电子束曝光制备掩模图形,控制离子注入的区域与深度,研究不同掺杂浓度对器件电学性能的影响。在 IGZO 薄膜晶体管的研究中,优化后的曝光与注入工艺使器件的沟道导电性调控精度得到提升,为器件性能的精细化调节提供了可能。这项研究展示了电子束曝光在半导体掺杂工艺中的关键作用。通过汇总不同科研机构的工艺数据,分析电子束曝光关键参数的合理范围,为制定行业标准提供参考。在内部研究中,团队已建立一套针对第三代半导体材料的人才团队利用电子束曝光技术研发新型半导体材料。

研究所将电子束曝光技术应用于 IGZO 薄膜晶体管的沟道图形制备中,探索其在新型显示器件领域的应用潜力。IGZO 材料对曝光过程中的电子束损伤较为敏感,科研团队通过控制曝光剂量与扫描方式,减少电子束与材料的相互作用对薄膜性能的影响。利用器件测试平台,对比不同曝光参数下晶体管的电学性能,发现优化后的曝光工艺能使器件的开关比提升一定幅度,阈值电压稳定性也有所改善。这项应用探索不仅拓展了电子束曝光的技术场景,也为新型显示器件的高精度制备提供了技术支持。电子束曝光推动自发光量子点显示的色彩转换层高效集成。吉林NEMS器件电子束曝光多少钱

电子束曝光助力该所在深紫外发光二极管领域突破微纳制备瓶颈。云南光波导电子束曝光加工工厂

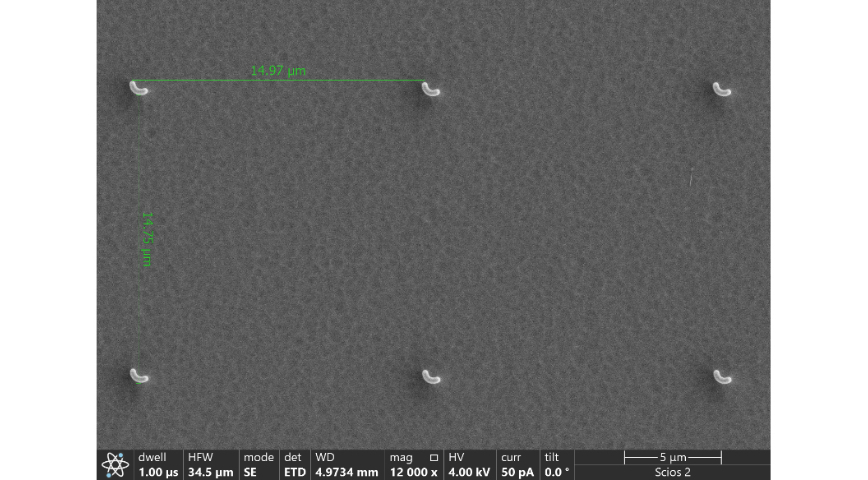

围绕电子束曝光的套刻精度控制,科研团队开展了系统研究。在多层结构器件的制备中,各层图形的对准精度直接影响器件性能,团队通过改进晶圆定位系统与标记识别算法,将套刻误差控制在较小范围内。依托材料外延平台的表征设备,可精确测量不同层间图形的相对位移,为套刻参数的优化提供量化依据。在第三代半导体功率器件的研发中,该技术确保了源漏电极与沟道区域的精细对准,有效降低了器件的接触电阻,相关工艺参数已纳入中试生产规范。云南光波导电子束曝光加工工厂