- 品牌

- 普林电路,深圳普林,深圳普林电路

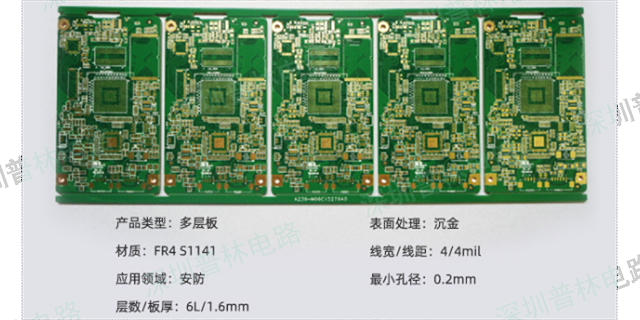

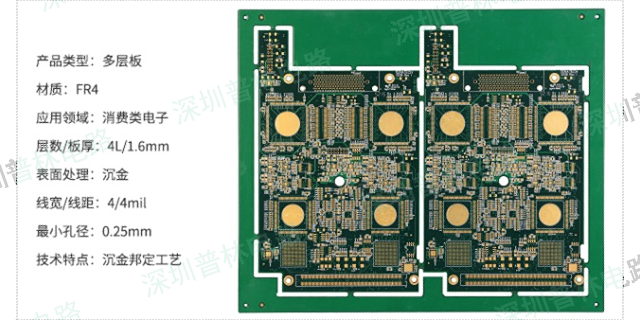

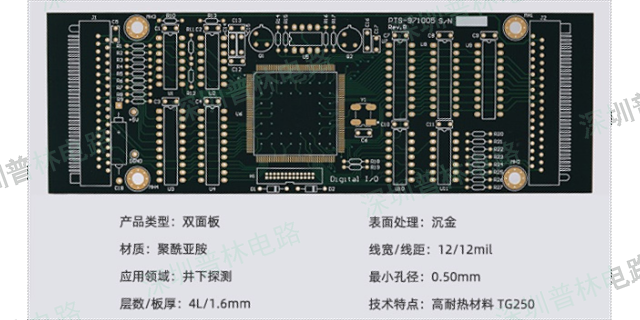

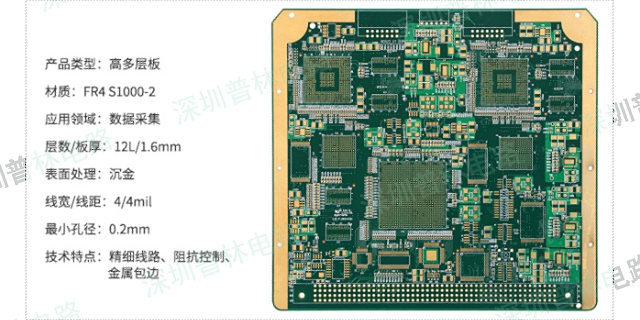

- 型号

- 高多层精密线路板、盲埋孔板、高频板、混合层压板、软硬结合板等

- 表面工艺

- 喷锡板,防氧化板,沉金板,全板电金板,插头镀金板

- 基材类型

- 刚挠结合线路板,刚性线路板,挠性线路板

- 基材材质

- 有机树脂类覆铜板,金属基覆铜板,陶瓷基覆铜板,多层板用材料,特殊基板

- 层数

- 多层,单面,双面

- 绝缘树脂

- 酚醛树脂,氰酸酯树脂(CE),环氧树脂(EP),聚苯醚树脂(PPO),聚酰亚胺树脂(PI),聚四氟乙烯树脂PTFE

- 增强材料

- 复合基,无纺布基,玻纤布基,合成纤维基

- 阻燃特性

- VO板,HB板

- 最大版面尺寸

- 520*620

- 厚度

- 0.2-6.5

- 热冲击性

- 288摄氏度*10秒,三次

- 成品板翘曲度

- 0.75

- 产地

- 中国

- 基材

- 铝,铜

- 机械刚性

- 刚性,柔性

- 绝缘材料

- 金属基,陶瓷基,有机树脂

- 绝缘层厚度

- 薄型板,常规板

- 产品性质

- PCB板

影响PCB线路板制造价格的因素有哪些?

1、板材选择:不同板材如FR4、铝基板、柔性板等,成本差异大。高性能材料如高频和耐高温材料成本更高。

2、层数和复杂度:PCB的层数越多,制造过程需要的工序和材料就越多,从而增加成本。

3、线路宽度和间距:较小的线路宽度和间距需要更高精度的设备和严格的工艺控制,从而增加成本。

4、孔径类型:通孔、盲孔、埋孔等不同孔径类型需要不同的钻孔和处理工艺,处理复杂孔径增加制造难度和成本。

5、表面处理工艺:沉金、喷锡、沉镍等表面处理方法影响性能和寿命,也影响成本。

6、订单量:大批量生产因为规模经济可以降低单板成本,而小批量生产单价较高。

7、交货时间:生产周期短需要在短时间内协调更多的资源和工序,以确保按时交付,从而增加成本。

8、设计文件的清晰度和准确性:清晰、准确的设计文件可以减少沟通和调整次数,避免导致返工和延误,增加成本。

9、高级技术要求:高频、高速、高密度设计需要先进的设备和工艺,进一步增加成本。

10、供应链和原材料价格波动:原材料价格的波动以及供应链的稳定性也会对PCB制造成本产生影响。

普林电路通过优化供应链管理、改进生产工艺和技术创新,在确保高可靠性的同时,提供具有竞争力的价格。 深圳普林电路致力于提供高可靠性的线路板,其先进的制造技术和严格的品质管理使产品符合国际标准。HDI线路板抄板

高速线路板的优势在于明显降低介质损耗。高速板材的典型损耗值(Df)通常低于0.015,而普通FR4材料为0.022,这种低损耗特性减少了信号衰减,确保了长距离传输中的信号完整性。

在数据传输方面,高速线路板支持的传输速度单位是Gbps(每秒传输的千兆比特数)。目前,主流高速板材能够支持10Gbps及以上的传输速率,满足了现代通信领域对更高速度和更长距离传输的需求。

常见的高速板材品牌和型号包括松下的M4、M6、M7,台耀的TU862HF、TU863、TU872、TU883、TU933,以及联茂的IT-170GRA1、IT-958G、IT-968和IT-988G,还有生益的S7136。

根据介质损耗值(Df)的不同,高速板材可以分为以下几个等级:

1.普通损耗板材(StandardLoss):Df<0.022@10GHz

2.中损耗板材(MidLoss):Df<0.012@10GHz

3.低损耗板材(LowLoss):Df<0.008@10GHz

4.极低损耗板材(VeryLowLoss):Df<0.005@10GHz

5.超级低损耗板材(UltraLowLoss):Df<0.003@10GHz

普林电路能够根据不同应用场景的需求为客户选择合适的高速板材,并在高速线路板制造过程中,采用先进的工艺技术和严格的质量控制措施,以确保每一块电路板都能够满足高性能和高可靠性的要求。 广东医疗线路板厂家医疗设备里的普林线路板,符合严格卫生标准,为医疗仪器检测提供可靠支持。

在设计射频(RF)和微波线路板时,确保系统的性能和可靠性至关重要。以下是一些关键策略:

射频功率的管理和分配:设计合适的功率分配网络和功率放大器布局,使用导热材料和散热片,有效管理功率和散热,减少功率损耗和热效应,确保系统稳定性。

信号耦合和隔离:采用合理布局和屏蔽设计,使用滤波器和隔离器件,确保信号之间的有效隔离,避免干扰和失真,提升系统性能。

环境因素:选择耐温材料和设计防水、防潮结构,考虑温度、湿度和外部电磁干扰,确保系统在各种环境下的稳定性和可靠性。

制造工艺和材料选择:采用低介电常数和低损耗因子的材料,确保特性阻抗一致、低损耗和高可靠性。与制造商合作,选择适合的材料和工艺,控制制造公差。

可靠性测试和验证:在设计完成后,进行严格的可靠性测试和验证是确保系统性能的关键步骤。通过环境应力测试(如高低温循环、湿热试验)和电磁兼容性测试,验证系统在极端条件下的稳定性和可靠性。此外,进行长期老化测试,评估系统的耐久性,确保在实际应用中能够长期稳定运行。

通过以上策略,设计师可以在设计射频和微波线路板时,确保系统的性能和可靠性,从而满足各种应用需求。

普林电路的PCB检验标准

普林电路严格按照各项PCB检验标准进行检测,确保线路板的高质量和可靠性。以下是对主要检验标准的详细说明:

阻焊上焊盘的检验标准

1、阻焊偏位:阻焊层不应使相邻孤立焊盘与导线暴露,确保绝缘完整性,防止短路。

2、板边连接器和测试点:阻焊层不应覆盖板边连接器插件或测试点,以确保可靠的连接和测试。

3、表面安装焊盘间距大于1.25mm:在没有镀覆孔且焊盘间距大于1.25mm的情况下,只允许在焊盘一侧有阻焊,且不得超过0.05mm。

4、表面安装焊盘间距小于1.25mm:在没有镀覆孔且焊盘间距小于1.25mm的情况下,只允许在焊盘一侧有阻焊,且不得超过0.025mm。

阻焊上孔环的检验标准

1、阻焊图形与焊盘错位:允许有错位,但应满足环宽度0.05mm的要求,确保准确性和可靠性。

2、焊接的镀覆孔:镀覆孔内不应有阻焊层,以确保焊接的可靠性。

3、相邻焊盘或导线的暴露:阻焊上孔环不应导致相邻的孤立焊盘或导线暴露,防止短路和绝缘问题。

通过严格遵守这些检验标准,普林电路确保PCB线路板的质量和性能,满足客户的需求,确保产品的高性能和高可靠性。 HDI线路板通过微孔技术实现更紧凑的设计,使得电子产品在保持高性能的同时进一步小型化。

普林电路如何确保制造出高质量的PCB线路板?

公司使用目视检查和自动光学检查(AOI)系统,对PCB进行外观检测。AOI系统通过高速摄像和图像处理技术,快速准确地检测出PCB表面的缺陷,如短路、断路和元器件位置偏差。

其次,普林电路采用镀层测量仪来精确测量金厚、锡厚和镍厚等表面处理厚度。这不仅提升了PCB的表面耐久性,还增强了其在高频应用中的可靠性和稳定性。

另外,X射线检查系统是普林电路确保内部质量的关键工具。通过X射线检查,能够发现隐藏在PCB内部的焊接缺陷、元器件位置偏差和连通性问题。这种深度检测方法揭示了肉眼无法察觉的质量隐患,确保每块PCB在内部结构上也坚如磐石,尤其适用于医疗设备和航空航天等高精度应用。

在高科技检测手段之外,普林电路还注重整个生产流程中的质量控制。从原材料采购到成品,每一个环节都经过严格的检查和测试。公司实施严格的质量管理体系,确保生产中的任何偏差都能被及时发现和纠正。这种质量控制方法,使得普林电路能够持续提供高质量的PCB产品,满足客户的严格要求。

普林电路通过先进的检测设备和严格的质量管理体系,确保每块PCB都能达到高质量标准,为客户提供可靠、耐用的产品。 计算机内部的普林线路板,以高速信号传输能力,提升电脑运行速度和数据处理效率。安防线路板软板

厚铜线路板以出色的电流承载能力,成为电源系统和高功率设备的首要之选。HDI线路板抄板

在PCB制造中,拼板有哪些作用与优势?

1、提高生产效率:通过将多个小尺寸的电子元件或线路板组合在一个大板上,拼板可以大幅提高生产线的整体处理速度。减少了设备切换和调整的时间,从而提升了整体生产速度。

2、简化制造过程:相比于逐个单独处理每个小板,拼板减少了多次重复的工艺步骤。贴装和焊接等工序可以在整个拼板上一次性完成,节省了时间和人力成本。这不仅提高了生产效率,还确保了工艺的一致性,降低了出错率。

3、降低生产成本:通过在同一大板上同时制造多个小板,可以减少材料浪费。拼板利用更多的板材,减少边角料的产生。此外,拼板在工时和人力成本方面也节约了开支,优化了资源配置。

4、方便贴装和测试:拼板设置一定的边缘间隔,使贴装设备和测试设备可以更方便地处理整个拼板,提高了贴装和测试的效率。

5、易于存储和运输:拼板减小了单个电路板的尺寸,使其更容易存储、运输和处理,特别是在大规模制造和批量生产中显得尤为重要。整齐的拼板更便于包装,减少了运输过程中损坏的风险。

通过拼板技术,PCB制造过程变得更加高效、经济且一致。普林电路通过先进的拼板技术,确保为客户提供高质量、高效率的PCB产品和服务。 HDI线路板抄板

- 广东陶瓷线路板厂 2025-11-12

- 广东HDI线路板供应商 2025-11-12

- 通讯线路板打样 2025-11-12

- 广东通讯线路板加工厂 2025-11-12

- 广东背板线路板软板 2025-11-11

- 医疗线路板价格 2025-11-11