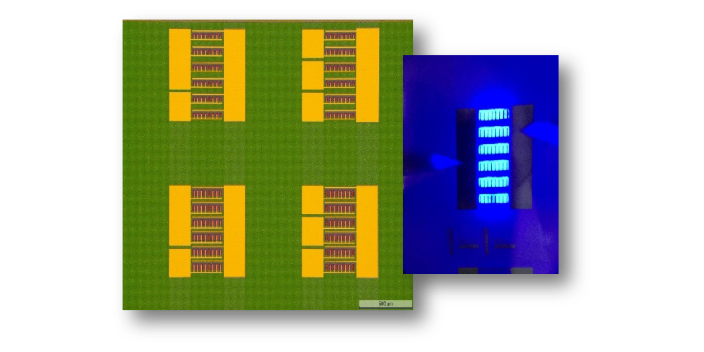

光刻机的主要性能指标有:支持基片的尺寸范围,分辨率、对准精度、曝光方式、光源波长、光强均匀性、生产效率等。分辨率是对光刻工艺加工可以达到的较细线条精度的一种描述方式。光刻的分辨率受受光源衍射的限制,所以与光源、光刻系统、光刻胶和工艺等各方面的限制。对准精度是在多层曝光时层间图案的定位精度。曝光方式分为接触接近式、投影式和直写式。曝光光源波长分为紫外、深紫外和极紫外区域,光源有汞灯,准分子激光器等。广东省科学院半导体研究所。刻蚀还可分为湿法刻蚀和干法刻蚀。湖北物联网半导体器件加工流程

光刻工艺是半导体器件制造工艺中的一个重要步骤,该步骤利用曝光和显影在光刻胶层上刻画几何图形结构,然后通过刻蚀工艺将光掩模上的图形转移到所在衬底上。这里所说的衬底不只包含硅晶圆,还可以是其他金属层、介质层。光刻的优点是它可以精确地控制形成图形的形状、大小,此外它可以同时在整个芯片表面产生外形轮廓。不过,其主要缺点在于它必须在平面上使用,在不平的表面上它的效果要差一些。此外它还要求衬底具有极高的清洁条件。山西医疗器械半导体器件加工设计区熔硅单晶的较大需求来自于功率半导体器件。

随着信息技术、光通信技术的迅猛发展,MEMS发展的又一领域是与光学相结合,即综合微电子、微机械、光电子技术等基础技术,开发新型光器件,称为微光机电系统(MOEMS)。它能把各种MEMS结构件与微光学器件、光波导器件、半导体激光器件、光电检测器件等完整地集成在一起。形成一种全新的功能系统。MOEMS具有体积小、成本低、可批量生产、可精确驱动和控制等特点。较成功的应用科学研究主要集中在两个方面:一是基于MOEMS的新型显示、投影设备,主要研究如何通过反射面的物理运动来进行光的空间调制,典型表示为数字微镜阵列芯片和光栅光阀:二是通信系统,主要研究通过微镜的物理运动来控制光路发生预期的改变,较成功的有光开关调制器、光滤波器及复用器等光通信器件。MOEMS是综合性和学科交叉性很强的高新技术,开展这个领域的科学技术研究,可以带动大量的新概念的功能器件开发。

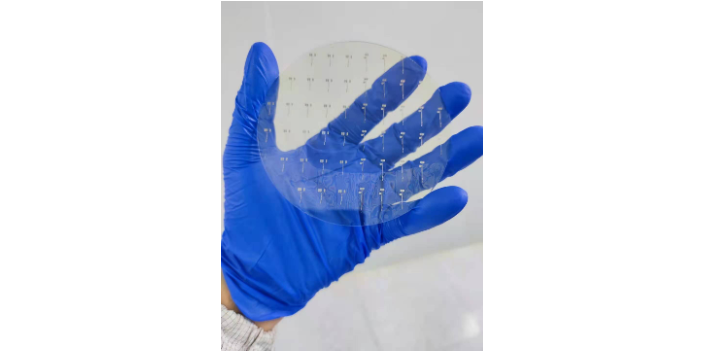

从硅圆片制成一个一个的半导体器件,按大工序可分为前道工艺和后道工艺。前道工艺的目的是“在硅圆片上制作出IC电路”,其中包括300~400道工序。按其工艺性质可分为下述几大类:形成各种薄膜材料的“成膜工艺”;在薄膜上形成图案并刻蚀,加工成确定形状的“光刻工艺”;在硅中掺杂微量导电性杂质的“杂质掺杂工艺”等。前道工艺与后道工艺的分界线是划片、裂片。后道工艺包括切分硅圆片成芯片,把合格的芯片固定(mount)在引线框架的中心岛上,将芯片上的电极与引线框架上的电极用细金丝键合连接(bonding)。MEMS是一项**性的新技术,普遍应用于高新技术产业。

半导体器件的生产,除需要超净的环境外,有些工序还必须在真空中进行。在我们生活的大气环境中,充满了大量的氮气、氧气和其他各种气体分子,这些气体分子时时刻刻都在运动着。当这些气体分子运动到物体的表面时,就会有一部分黏附在该物体的表面。这在日常生活中,不会产生多大的影响。但在对周围环境要求极高的半导体器件的生产工序中,这些细微的变化就会给生产带来各种麻烦。每一半导体器件都包含着许多层各种各样的材料,如果在这些不同的材料层之间混入气体分子,就会破坏器件的电学或光学性能。比如,当希望在晶体层上再生长一层晶体时(称为外延),底层晶体表面吸附的气体分子,会阻碍上面的原子按照晶格结构进行有序排列,结果在外延层中引入大量缺陷,严重时,甚至长不出晶体,而只能得到原子排列杂乱无章的多晶或非晶体。刻蚀是用化学或物理方法有选择地从硅片表面去除不需要的材料的过程。辽宁医疗器械半导体器件加工厂商

表面硅MEMS加工工艺主要是以不同方法在衬底表面加工不同的薄膜。湖北物联网半导体器件加工流程

光刻胶经过几十年不断的发展和进步,应用领域不断扩大,衍生出非常多的种类。不同用途的光刻胶曝光光源、反应机理、制造工艺、成膜特性、加工图形线路的精度等性能要求不同,导致对于材料的溶解性、耐蚀刻性、感光性能、耐热性等要求不同。因此每一类光刻胶使用的原料在化学结构、性能上都比较特殊,要求使用不同品质等级的光刻胶适用化学品。1959年光刻胶被发明以来,被普遍运用在加工制作广电信息产业的微细图形路线。作为光刻工艺的关键性材料,其在PCB、TFT-LCD和半导体光刻工序中起到重要作用。湖北物联网半导体器件加工流程

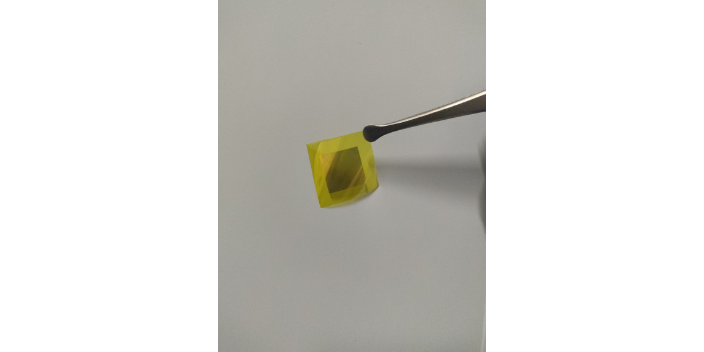

广东省科学院半导体研究所专注技术创新和产品研发,发展规模团队不断壮大。公司目前拥有较多的高技术人才,以不断增强企业重点竞争力,加快企业技术创新,实现稳健生产经营。公司以诚信为本,业务领域涵盖微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务,我们本着对客户负责,对员工负责,更是对公司发展负责的态度,争取做到让每位客户满意。公司力求给客户提供全数良好服务,我们相信诚实正直、开拓进取地为公司发展做正确的事情,将为公司和个人带来共同的利益和进步。经过几年的发展,已成为微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务行业出名企业。