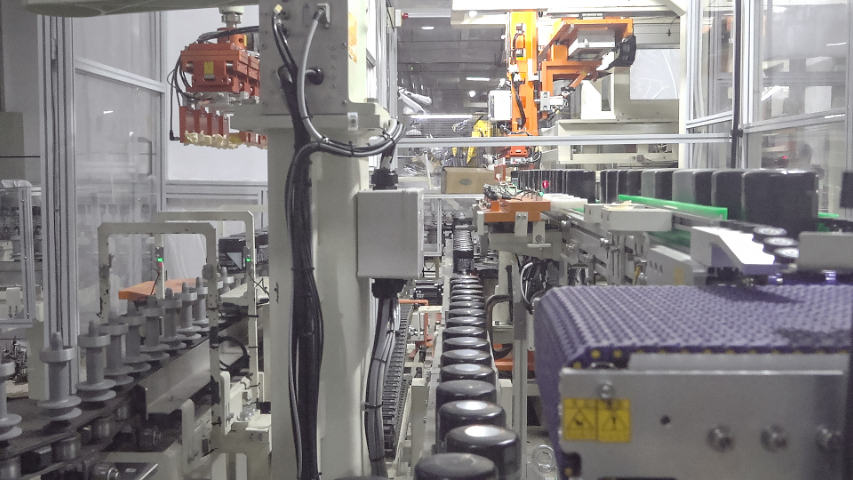

移载机工位的精密搬运组件是衔接喷涂与固化工序的关键设备,其采用多自由度工业机器人搭配真空吸盘与机械夹爪复合抓取机构。机器人重复定位精度达±0.03mm,可精确抓取不同形状的汽车零部件,抓取力在50-600N范围内连续可调,避免损伤产品涂层。搬运组件配备视觉定位系统,通过工业相机识别产品位置与姿态,实时调整抓取路径,确保抓取稳定性。工作时,搬运组件将喷涂后的产品从治具中取出,平稳转运至通往高温烘烤区的输送线,转运时间≤8秒/件,匹配产线节拍需求。同时,组件具备防掉落检测功能,通过压力传感器实时监测抓取状态,一旦检测到抓取不牢立即停机并发出报警,保障产品转运安全,避免因掉落导致的产品损坏与生产中断。产线合规性管理,符合汽车行业IATF 16949质量标准;模块化粉状喷涂产线前景

产线的远程监控与智能运维系统通过边缘计算节点、云端管理平台与移动运维终端实现设备远程管控。边缘计算节点实时采集设备运行参数与工艺数据,通过5G/工业以太网传输至云端平台,数据加密处理确保安全。云端平台具备设备状态监控、故障诊断、预测性维护功能,管理人员可通过电脑、平板远程查看产线运行状态;故障诊断采用机器学习算法,故障识别准确率达95%以上;预测性维护基于设备健康度模型,发出维护预警。移动运维终端支持运维人员接收预警信息、查看故障处理指南,实现运维工作移动化,使运维响应时间缩短至30分钟以内。自动化粉状喷涂产线解决方案取出机与缓存链协同联动,实现产品输出平稳有序;

喷粉间的恒温恒湿控制系统为粉末喷涂提供了稳定的环境条件,采用高精度空调机组与温湿度传感器协同控制。温湿度传感器测量精度达±0.5℃/±3%RH,均匀布置在喷粉间内,实时采集环境数据。PLC控制系统采用PID+模糊控制算法,动态调节空调机组的制冷、制热、加湿、除湿模块,将喷粉间温度控制在20-25℃,湿度控制在40-60%RH。系统与产线运行状态联动,产线待机时适当放宽控制范围,降低能耗;产线启动前的30分钟自动恢复精确控制。通过恒温恒湿控制,粉末吸附效率稳定在92%以上,涂层均匀性偏差≤±5μm,保障了喷涂质量的稳定性。

高温固化炉的炉门控制系统实现了自动化开关与安全联锁,采用气缸驱动炉门升降,升降速度平稳,开关时间≤10秒。炉门配备位置传感器,实时监测炉门开关状态,确保炉门完全关闭后加热系统才能启动,炉门开启时加热系统立即停止。炉门密封采用充气式密封胶条,充气后密封性能优良,减少热量散失;放气后炉门可轻松开启,降低驱动负荷。控制系统支持手动与自动两种模式,自动模式下与输送线联动,根据工件输送状态自动开关炉门;手动模式下便于设备调试与维护,提升了炉门操作的灵活性与安全性。喷粉工位配备防爆设施,严格遵循粉尘防爆安全设计规范;

移载机的精密搬运组件采用真空吸盘与机械夹爪复合设计,可适配不同材质与形状的汽车零部件。真空吸盘采用硅胶材质,吸附压力0.3-0.8MPa可调,适合吸附平整光滑的工件表面;机械夹爪采用铝合金材质,夹爪开合行程50-250mm可调,适合抓取异形或不规则工件。复合抓取机构通过传感器自动判断工件类型,选择合适的抓取方式,确保抓取稳定可靠。组件配备压力传感器与位移传感器,实时监测抓取力与工件位置,当检测到工件尺寸或重量变化时,自动调节抓取参数,避免损伤工件或抓取不牢,提升了移载机的多品种适配能力。治具清扫系统清洗液循环再生,降低耗材消耗与环保压力;定制化粉状喷涂产线厂家供应

粉房内置粉尘回收装置,实现粉末循环利用与环保达标;模块化粉状喷涂产线前景

产线的应急响应与故障处理预案覆盖设备故障、电力中断、火灾等多种突发情况,形成标准化的应急处理流程。应急响应系统实时监测产线运行状态,当检测到突发故障时,立即触发应急措施:设备故障时切断故障设备电源,启动备用设备;电力中断时启动UPS应急电源,为控制系统与安全设备供电;火灾风险时,切断所有设备电源,启动消防系统。应急通讯模块自动向相关人员发送应急信息,确保快速响应。故障处理预案明确了处理流程、责任人员与处理时限,定期组织应急演练,验证预案可行性,使产线突发故障的处理效率提升60%。模块化粉状喷涂产线前景