治具的快速定位与重复定位精度保障技术采用“机械定位+视觉校准+RFID辅助”三重机制。机械定位通过导向滚轮与定位销实现初步定位,定位精度达±0.05mm;视觉校准通过工业相机与激光定位传感器识别定位偏差,驱动伺服电机微调,使重复定位精度达±0.03mm;RFID辅助定位快速识别治具型号,确保定位参数精确匹配。为保障定位精度长期稳定,治具的定位销采用耐磨合金材质,输送线轨道定期进行精度校准。该技术使各工序的定位效率提升60%以上,喷涂精度偏差≤±5μm,有效保障了产线的高效精确运行。移载机工位精密搬运组件精确抓取喷涂后产品,保障转运平稳;中型粉状喷涂产线

自动取出机的机器人控制系统具备强大的路径规划与运动控制能力,采用离线编程与在线修正相结合的方式。操作人员可通过离线编程软件提前规划抓取、转运、放置的路径,生成运动程序后导入控制系统;在线运行时,通过视觉定位系统实时修正路径偏差,确保运动精确。控制系统支持多任务协同处理,可同时完成产品抓取、缓存链调度、后段输送衔接等多个任务。系统还具备故障自诊断与报警功能,当出现运动异常、传感器故障等问题时,立即停机并显示故障代码与处理建议,便于快速排查维修。该控制系统的高效稳定运行,保障了自动取出机的作业效率与可靠性。大型粉状喷涂产线价格自动取出机码垛协同技术,提升成品仓储转运效率;

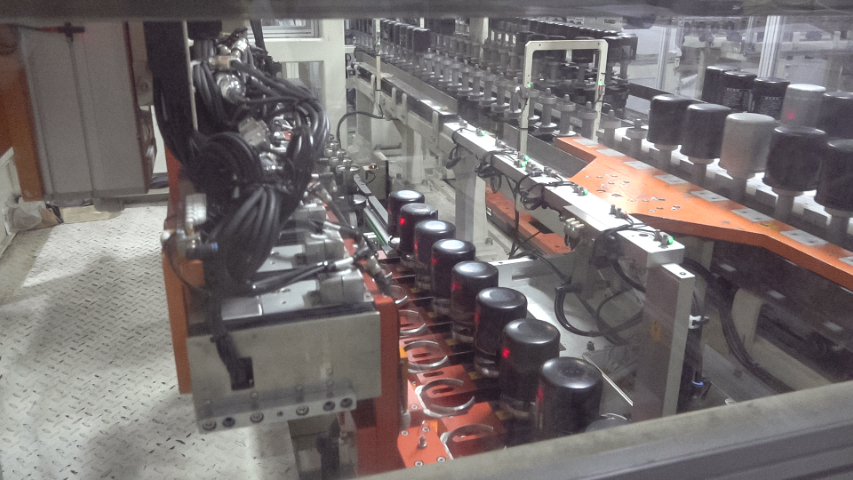

治具旋转工位的关键优势在于实现汽车零部件各方位无死角喷涂,其旋转机构采用伺服电机驱动,配合精密减速器,转速可在5-30r/min范围内无级可调,且转速波动≤±0.5r/min。治具与产品通过定位销精确固定,定位间隙≤0.02mm,确保旋转过程中产品无偏移。为适配不同尺寸产品,治具采用模块化设计,可快速更换定位组件,更换时间≤3分钟。在密闭喷涂房内,旋转机构与喷粉系统实时联动,喷粉枪根据治具旋转速度动态调整出粉量与喷涂角度,确保粉末均匀覆盖产品表面,尤其是深腔、凹槽等复杂部位。旋转工位还配备转速监测传感器,当检测到转速异常时立即触发报警并停机,避免因旋转故障导致喷涂缺陷,保障喷涂质量稳定性。

缓存链的驱动系统采用变频调速电机,功率0.75-1.5kW可调,输送速度0.3-0.5m/min无级可调,可根据产线节拍精确匹配。驱动系统配备减速箱,输出扭矩稳定,运行平稳,噪音低(≤70dB(A))。系统采用链条张紧装置,自动调节链条张力,避免链条松弛导致的运行不稳或跳链。驱动系统具备过载保护功能,当负载超过额定值时自动停机并发出报警,避免电机损坏。稳定可靠的驱动系统为缓存链的高效运行提供了动力保障,确保产品在缓存链内平稳输送与存储。自动取出机将产品搬运至输出线,完成喷涂全流程;

高温烘烤区的输送线系统采用耐高温不锈钢网带设计,可承受220℃的高温环境,网带表面粗糙度Ra≤0.8μm,避免划伤产品涂层。输送线速度在0.3-0.5m/min范围内无级可调,与固化工艺时间精确匹配,确保产品在高温炉内的固化时间符合要求(通常180-220℃下恒温15-30分钟)。输送线配备纠偏装置,实时监测网带运行位置,当出现偏移时自动调整,纠偏精度达±5mm,避免产品碰撞炉壁。此外,输送线入口与出口均设置密封帘与过渡段,减少炉内热量散失,维持炉内温度稳定。输送线与高温炉、移载机系统联动,实现产品的平稳转运与固化流程的自动化衔接,保障固化工序的连续性与稳定性。取出机与缓存链协同联动,实现产品输出平稳有序;自动粉状喷涂产线回收

旋转治具转速可精确调控,适配不同尺寸汽车零部件喷涂需求;中型粉状喷涂产线

移载机的快换夹具系统大幅提升了产线的多品种适配能力,采用标准化快换接口设计,夹具与机器人末端通过液压锁紧机构连接,锁紧精度达±0.01mm,更换时间≤2分钟。快换接口内置定位销与信号触点,确保夹具更换后的重复定位精度达±0.03mm,并实现夹具与控制系统的快速通讯。夹具库采用立体式存储设计,可存储10-15套不同规格的夹具,配备自动存取机构,通过PLC控制系统驱动机械手自动取出或存放夹具。当生产计划切换产品型号时,MES系统自动下发夹具更换指令,移载机自动完成夹具更换与参数调用,整个换型过程无需人工干预,换型时间≤5分钟,可适配40+种汽车零部件的转运需求。中型粉状喷涂产线