产线的远程监控与智能运维系统通过边缘计算节点、云端管理平台与移动运维终端实现设备远程管控。边缘计算节点实时采集设备运行参数与工艺数据,通过5G/工业以太网传输至云端平台,数据加密处理确保安全。云端平台具备设备状态监控、故障诊断、预测性维护功能,管理人员可通过电脑、平板远程查看产线运行状态;故障诊断采用机器学习算法,故障识别准确率达95%以上;预测性维护基于设备健康度模型,发出维护预警。移动运维终端支持运维人员接收预警信息、查看故障处理指南,实现运维工作移动化,使运维响应时间缩短至30分钟以内。粉房内气流均匀性优化,确保粉末颗粒均匀分布于工件表面;东莞柔性粉状喷涂产线

治具清扫系统的清洗液循环再生技术有效降低了生产成本与环保压力,采用“沉淀过滤+精密过滤+活性炭吸附+pH调节”四级处理工艺。首先沉淀过滤去除大颗粒杂质;第二级袋式过滤器(过滤精度1μm)去除细小悬浮物;第三级活性炭吸附去除有机污染物,降低清洗液COD值;第四级通过pH传感器实时监测,自动添加调节剂维持pH值在8-10的合适范围。处理后的清洗液循环利用率达90%以上,使用寿命从单次使用延长至100小时以上。系统配备清洗液浓度监测传感器,当浓度低于设定值时自动补充新液,确保清洗效果稳定。该技术使废液排放量减少90%以上,年节约清洗液成本5-8万元,实现了资源回收与环保的双重目标。柔性粉状喷涂产线共同合作取出机与缓存链协同联动,实现产品输出平稳有序;

治具的清洗液温度控制技术提升了清洗效果,采用PID恒温控制与加热功率动态调节模式。超声波清洗槽安装电加热管与温度传感器,温度传感器实时采集清洗液温度,通过PLC控制系统调节加热功率,将温度精确控制在40-60℃,该温度范围是清洗液溶解残留粉末的合适温度。清洗槽内安装搅拌装置,使清洗液温度均匀,上下温度偏差≤±2℃。清洗槽外壁安装保温层,减少热量散失,降低能耗。通过精确的温度控制,清洗液对残留粉末的溶解能力提升30%以上,治具清洗时间缩短40%,清洁合格率达99.8%。

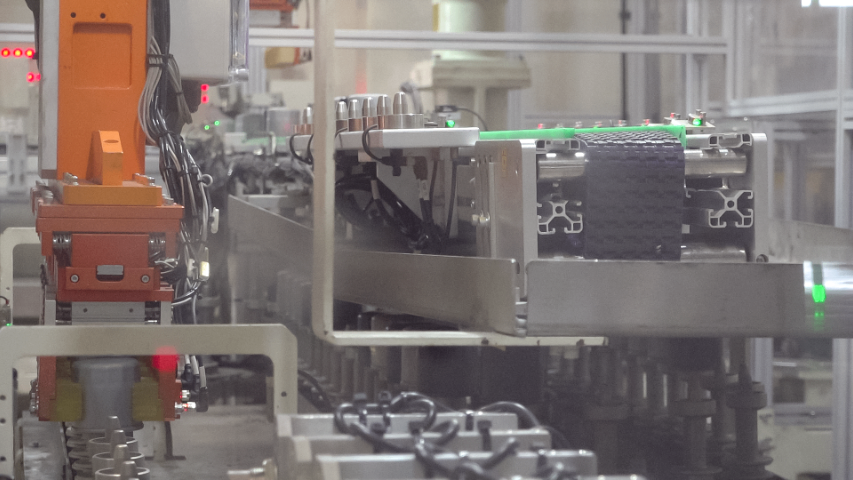

高温固化炉的节能设计有效降低了能耗,炉体采用岩棉保温层,保温厚度≥100mm,保温效果好,减少热量散失。加热系统采用变频控制技术,根据炉内温度与工件数量动态调节加热功率,避免空炉高温运行导致的能耗浪费。催化燃烧后的热空气部分回流至活性炭再生系统,实现热量回收,降低再生能耗。此外,固化炉与产线运行联动,当无工件进入时,自动进入低温保温模式,待有工件时快速升温至设定温度。通过这些节能设计,固化炉的能耗降低20-30%,为产线整体节能作出重要贡献。自动取出机码垛协同技术,提升成品仓储转运效率;

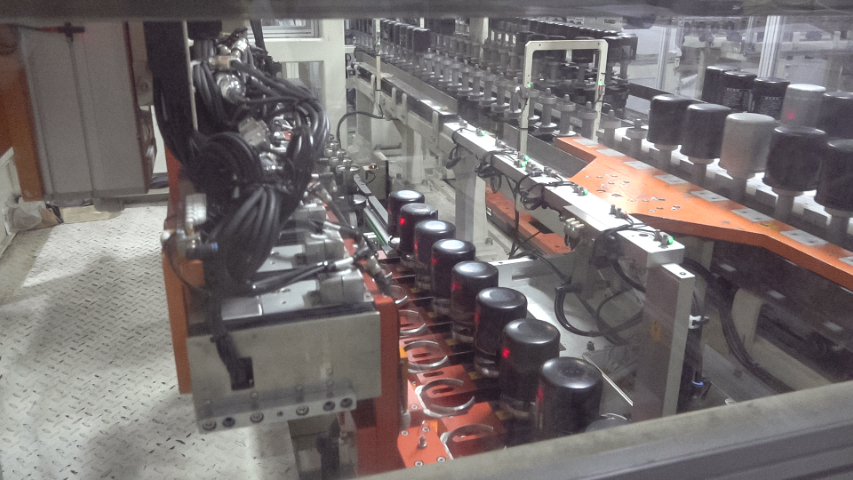

喷粉枪的喷嘴设计优化提升了粉末喷涂的均匀性与效率,采用文丘里式喷嘴,压缩空气在喷嘴内形成高速气流,使粉末颗粒充分分散并荷电。喷嘴内部采用陶瓷绝缘材质,避免静电泄漏,确保荷电效率。喷嘴的喷射角度与距离可根据工件形状与尺寸精确调节,喷射角度范围30°-60°,喷射距离控制在200-300mm。对于深腔、凹槽等复杂部位,采用侧喷式喷嘴与旋转治具协同,使粉末颗粒能深入难喷涂区域。喷嘴配备自动清洗功能,定期清理喷嘴内的粉末残留,避免堵塞导致的喷涂缺陷。优化后的喷粉枪使粉末吸附效率提升至92%以上,涂层附着力达1级标准。移载机快换夹具系统,适配多品种汽车零部件转运需求;扬州粉状喷涂产线价格实惠

移载机实现产品与空治具分流,空治具自动送入清扫系统;东莞柔性粉状喷涂产线

高温固化后的涂层性能检测模块为产品质量提供保障,采用多维度检测手段覆盖关键性能指标。附着力检测采用划格试验法,通过划格器在涂层表面划格后粘贴胶带,确保涂层无脱落,符合GB/T 9286-1998标准;硬度检测采用铅笔硬度计,检测精度达H级,确保涂层硬度≥2H,满足汽车零部件的耐磨要求;光泽度检测采用光泽度仪,测量角度60°,光泽度偏差≤±5GU,保障外观一致性。检测时间≤3秒/件,检测不合格产品自动分流至返工区,检测数据与产品身份编码绑定,形成质量档案。该模块的应用使产品出厂合格率达99.95%,有效规避质量风险。东莞柔性粉状喷涂产线