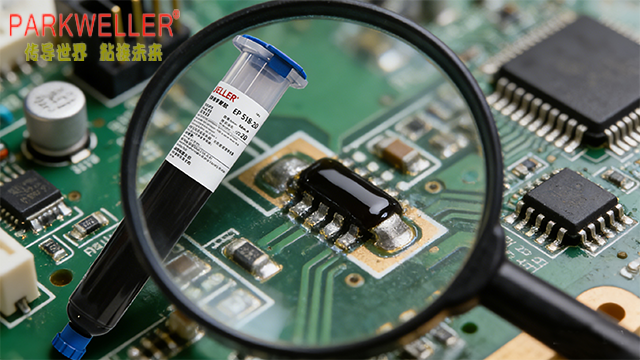

- 品牌

- PARKWELLER

- 型号

- EP 5185-02

- 产品名称

- 高可靠性环氧胶

- 硬化/固化方式

- 加温硬化

- 主要粘料类型

- 合成热塑性材料

- 基材

- 环氧树脂

- 物理形态

- 膏状型

- 性能特点

- 耐高温高湿,长期湿热老化后不脱胶

- 用途

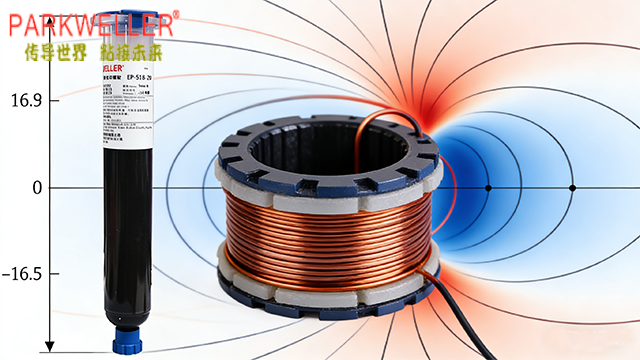

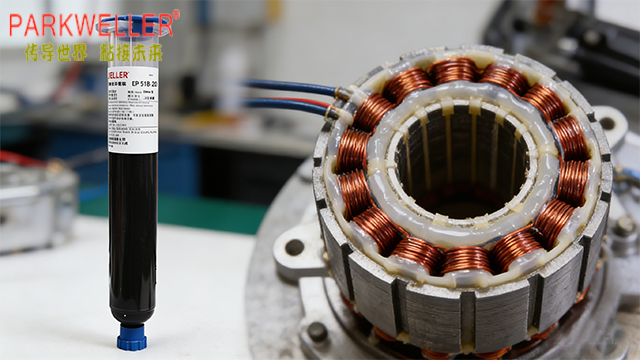

- BMS连接器Pin脚固定,焊点补强,空心杯电机线圈固定

- 外观

- 黑色

- 粘度

- 1200

- 剪切强度

- 16

- 产地

- 广东

- 厂家

- 帕克威乐新材料

- Tg

- 200℃

- 固化条件

- 120℃&180min

单组份环氧胶的玻璃化温度(Tg)是衡量其耐高温性能的关键指标,若Tg值不稳定,可能导致产品在高温环境下出现胶层软化、粘接强度下降等问题,影响电子元器件的可靠性。帕克威乐为确保单组份高可靠性环氧胶(型号EP 5185-02)的Tg值稳定达到200℃,采用了专业的热性能检测技术与设备——DSC(差示扫描量热仪)与TMA(热机械分析仪)协同验证。在产品研发阶段,技术团队通过DSC分析单组份高可靠性环氧胶的固化放热曲线,确定改性环氧树脂与固化剂的至佳配比,确保固化反应充分,为Tg值达标奠定基础;在量产阶段,每批次产品都会抽样送至测试中心,利用TMA监测胶层在不同温度下的热膨胀系数变化,当温度升至200℃时,胶层热膨胀系数无明显突变,证明Tg值稳定达标。同时,通过带加热功能的电子万能试验机,在200℃高温下测试产品剪切强度,结果显示强度仍能保持12MPa以上,进一步验证了Tg值达标的实际意义——除了是参数达标,更能在高温下保持实用粘接性能,为电子元器件在高温场景下的可靠运行提供技术保障。单组份高可靠性环氧胶耐高温高湿,长期湿热老化后仍能保持稳定粘接。四川绝缘耐候单组份高可靠性环氧胶厂家直销

有机硅导热材料与胶粘剂的协同使用,是解决高功率电子元器件散热与固定双重需求的常见方案,而单组份高可靠性环氧胶(型号EP 5185-02)凭借与有机硅导热材料的良好兼容性,成为许多电子厂商的推荐。例如,在高功率LED电源模块中,既需要有机硅导热垫片传导LED产生的热量,又需要胶粘剂固定导热垫片与电源壳体,若胶粘剂与导热垫片兼容性差,可能出现界面分离,影响散热效果。帕克威乐的单组份高可靠性环氧胶基材为改性环氧树脂,经过兼容性测试验证,与常见的有机硅导热垫片(如导热硅胶片、导热凝胶)接触后,不会发生化学反应导致垫片老化,且胶层对有机硅垫片与金属壳体均有良好粘接性,能确保导热垫片与壳体紧密贴合,减少界面热阻。该产品固化后玻璃化温度(Tg)200℃,可耐受LED电源模块工作时的高温,剪切强度16MPa,能牢固固定导热垫片,避免因振动导致垫片移位。同时,其粘度1200CPS适合通过点胶机在壳体边缘涂覆,形成密封式粘接,既固定导热垫片,又能防止灰尘、湿气进入电源模块内部,实现“散热+固定+防护”的三重效果,为高功率电子元器件的稳定运行提供协同解决方案。贵州AI设备用单组份高可靠性环氧胶供应商服务单组份高可靠性环氧胶玻璃化温度达200℃,可耐受电子设备工作时的高温。

国内华北地区的电子制造业以工业电子、新能源设备为主,当地企业在冬季常面临车间温度较低(10℃-15℃)的问题,传统单组份环氧胶在低温环境下粘度会明显升高,导致点胶困难,影响生产效率。帕克威乐的单组份高可靠性环氧胶(型号EP 5185-02)针对华北地区冬季车间低温环境,优化了低温流动性:其在10℃环境下的粘度仍能保持在1500CPS以下,远低于传统环氧胶在相同温度下的粘度(常达3000CPS以上),可正常通过点胶设备涂覆,无需对车间进行额外加热。该产品在华北地区的工业电子企业冬季生产中,即使车间温度较低,仍能保持稳定的点胶性能,涂覆均匀度不受影响;在120℃固化180min后,剪切强度可达16MPa,玻璃化温度(Tg)200℃,性能与常温环境下使用无差异。此外,帕克威乐还为华北地区企业提供冬季使用指导,如建议将产品提前12小时放置在车间环境中,使其温度与车间温度一致,进一步确保点胶顺畅。通过优化低温流动性,单组份高可靠性环氧胶能帮助华北地区电子企业解决冬季生产中的点胶难题,保障生产效率。

随着5G基站建设的加速,基站内部电源模块的可靠性成为关注焦点——5G基站需24小时不间断运行,电源模块长期处于高温(60℃-80℃)、高湿环境中,且需承受户外风吹雨淋带来的振动与温度波动,电源模块内部的元器件粘接若出现问题,可能导致基站断电,影响通信信号覆盖。传统胶粘剂在5G基站电源模块中常出现高温老化、脱胶等问题,而帕克威乐的单组份高可靠性环氧胶(型号EP 5185-02)能有效应对这一挑战。该产品基材为改性环氧树脂,玻璃化温度(Tg)达200℃,远超电源模块的工作温度上限,可长期耐受高温环境;经过模拟户外湿热环境的测试,产品在高温高湿条件下仍能保持稳定粘接,不会出现脱胶;剪切强度16MPa,能牢固固定电源模块内的电容、电感等元器件,抵御振动带来的位移风险。此外,该产品外观为黑色,粘度1200CPS,适合通过自动化点胶设备批量涂覆,在120℃固化180min后形成的胶层还具备一定的绝缘性能,可避免元器件间的短路风险,为5G基站电源模块的长期稳定运行提供可靠的粘接与保护。单组份高可靠性环氧胶无需提前混合,能提高电子组装的生产效率。

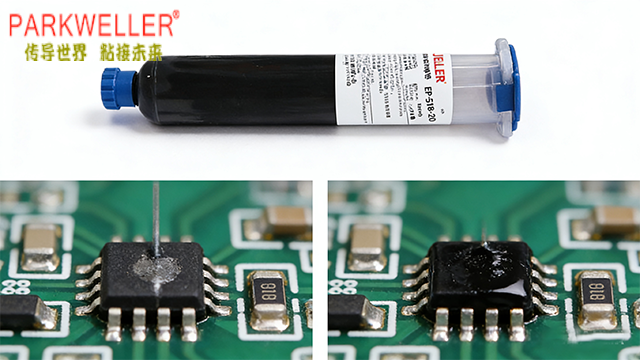

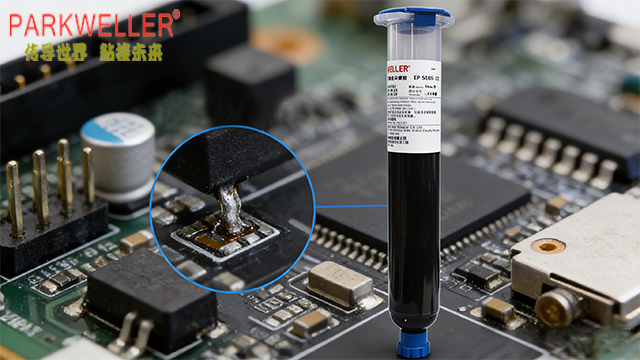

在半导体封装领域,芯片与基板的粘接是保障芯片散热与信号传输的关键步骤,由于芯片工作时会产生大量热量(局部温度可达150℃),且封装后无法拆解维修,对胶粘剂的可靠性要求极高。传统半导体封装胶粘剂常因耐高温性不足,导致芯片与基板之间出现热分离,影响散热效率,进而缩短芯片使用寿命。帕克威乐的单组份高可靠性环氧胶(型号EP 5185-02)针对半导体封装场景优化,其基材为改性环氧树脂,玻璃化温度(Tg)达200℃,能耐受芯片工作时的局部高温,避免胶层因高温软化导致芯片位移;固化后剪切强度16MPa,可确保芯片与基板之间的牢固粘接,减少热阻,提升散热效率。该产品粘度1200CPS,适合通过精密点胶设备在芯片底部涂覆均匀的胶层,涂覆厚度可控制在50-100μm,满足半导体封装对胶层厚度的精确要求;同时,产品经过RoHS测试,不含铅、汞等有害物质,符合半导体行业的环保标准。此外,帕克威乐还可根据半导体厂商的封装工艺,提供胶层厚度优化建议,协助厂商调整点胶参数,确保单组份高可靠性环氧胶完全适配芯片封装流程,为半导体器件的长期可靠运行提供保障。单组份高可靠性环氧胶可用于智能穿戴设备内部粘接,满足小型化装配需求。福建AI设备用单组份高可靠性环氧胶厂家直销

单组份高可靠性环氧胶具备优异耐高温高湿性能,长期湿热老化后也不会脱胶。四川绝缘耐候单组份高可靠性环氧胶厂家直销

电子制造业的精益生产理念要求减少生产过程中的浪费,包括胶粘剂的浪费,传统胶粘剂常因粘度不稳定、点胶精度低,导致涂覆量过多或过少,过多造成浪费,过少影响粘接质量。帕克威乐的单组份高可靠性环氧胶(型号EP 5185-02)通过精确的粘度控制与点胶适配性,助力企业实现精益生产:其粘度严格控制在1200CPS±5%,流动性稳定,适合通过高精度点胶机(如压电式点胶机)实现纳米级别的涂覆量控制,涂覆量误差可控制在±1%以内,避免因粘度波动导致的涂覆量偏差;同时,技术团队会根据客户的元器件尺寸、粘接间隙,提供至优涂覆量建议,如针对0.5mm间隙的元器件,建议涂覆量为0.005g/件,既确保粘接强度,又避免浪费。该产品固化后剪切强度16MPa,即使在建议涂覆量下,仍能满足粘接需求;且保质期长达12个月,减少因过期导致的产品浪费。通过精确控制与优化建议,单组份高可靠性环氧胶能帮助电子企业减少胶粘剂浪费,降低生产成本,符合精益生产理念。四川绝缘耐候单组份高可靠性环氧胶厂家直销

帕克威乐新材料(深圳)有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在广东省等地区的精细化学品中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同帕克威乐新材料供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!

- 湖南电子制造用单组份高可靠性环氧胶厂家直销 2026-01-04

- 四川AI设备用单组份高可靠性环氧胶散热材料 2026-01-04

- 四川绝缘耐候单组份高可靠性环氧胶厂家直销 2026-01-04

- 广东绝缘耐候单组份高可靠性环氧胶服务商 2026-01-03

- 福建轻薄电子用单组份高可靠性环氧胶参数量表 2026-01-03

- 河南光模块用单组份高可靠性环氧胶供应商服务 2026-01-03

- 陕西PCB三防用单组份高可靠性环氧胶厂家直销 2026-01-03

- 云南安防设备用单组份高可靠性环氧胶供应商服务 2026-01-03