- 品牌

- 深超劲

- 型号

- CJZZX

- 加工定制

- 是

- 用途

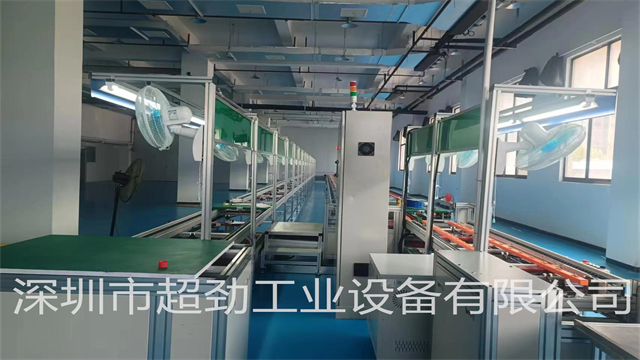

- 电子电器生产组装调试包装

- 机架材质

- 不锈钢,铝型材等

- 工作台板材质

- 木板

- 输送带材质

- PVC,尼龙等

- 照明灯

- LED节能灯

- 产地

- 深圳龙岗

- 规格

- 非标设备需定制

- 货号

- CJZZX01

- 是否跨境货源

- 否

- 厂家

- 深圳市超劲工业设备有限公司

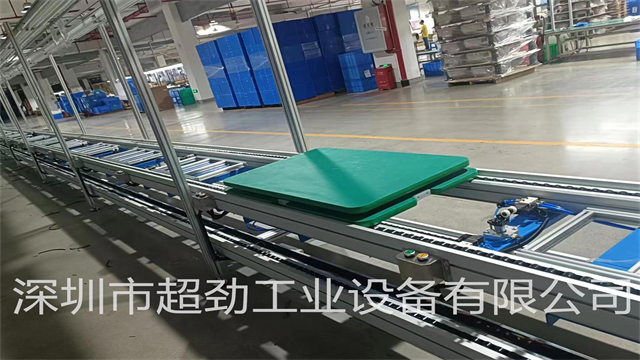

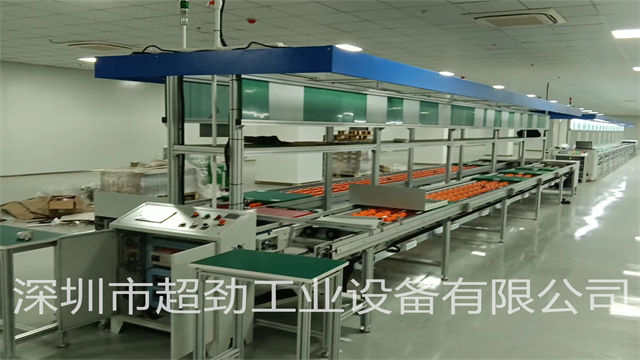

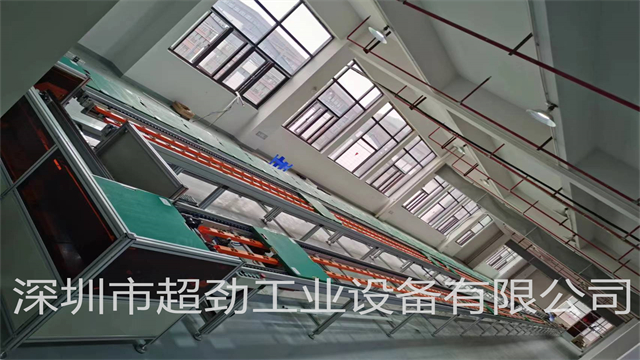

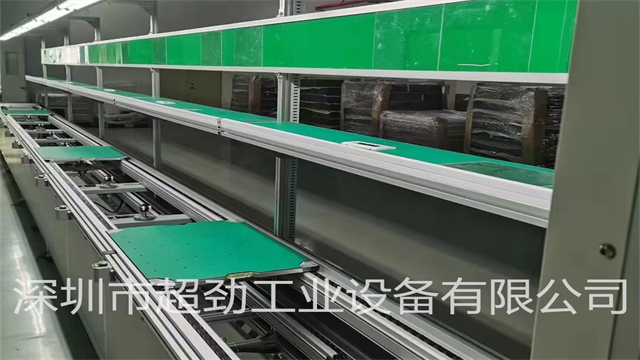

循环装配总装线的工作原理循环装配总装线的工作原理是将产品的装配过程分解为多个工位,每个工位完成产品的一个装配工序。产品在输送系统的带动下,依次经过各个装配工位,完成整个装配过程。在每个装配工位,工人或自动化设备根据装配工艺要求,对产品进行相应的装配操作。完成装配后,产品继续被输送到下一个工位,进行下一个装配工序。当产品完成所有装配工序后,被输送到检测系统进行质量检测。如果产品质量合格,则被输送到包装工位进行包装;如果产品质量不合格,则被输送到返修工位进行返修。循环装配总装线的优点提高生产效率循环装配总装线可以实现产品的连续装配,减少了产品在各个工位之间的等待时间,提高了生产效率。装配工位可以配备各种装配工具和设备,提高了装配效率和质量。保证产品质量循环装配总装线可以实现产品的标准化装配,减少了人为因素对产品质量的影响,保证了产品质量的稳定性和一致性。检测系统可以及时发现产品的质量问题,并将不合格产品剔除,确保产品的质量符合要求。降低劳动强度。超劲设备生产的总装线,凭借丰富经验设计打造,高效助力企业提升生产效率。西藏智能暖风机总装线

总装线

超劲工业基于多行业生产需求,研发的柔性化总装线产品累计交付超150条,凭借灵活的适配能力,有效支撑企业多品种、小批量的生产模式,解决传统生产线换产难、效率低的痛点。该总装线采用数字孪生技术与可调节工装模块,可模拟不同产品的装配流程,优化生产节拍,同时通过可调节夹具与柔性输送系统,适配不同规格、不同类型产品的装配需求,同一条生产线可实现6种以上产品的混合生产。针对小批量生产订单,无需大规模调整生产线,需通过中控系统切换生产程序,调整工装夹具位置,换产时间缩短至45分钟以内,较传统生产线换产效率提升60%以上。总装线配备智能AGV小车,实现零部件的自动配送,根据生产订单动态调整配送路线,减少线边库存67%,提升生产场地利用率。公司通过柔性化总装线设计,帮助企业降低多品种生产的设备投入成本,提升订单响应速度,适用于电子、家电、新能源等多个行业的小批量、多品类生产场景,获得了市场的认可。智能暖风机总装线设备厂家总装线是将零部件有序组合成完整产品的关键生产环节,决定着产品质量与生产效率。

超劲工业聚焦餐消行业生产痛点,累计为珠三角及全国餐消设备企业交付总装线20余条,研发的餐消行业总装线适配洗碗机、消毒柜、餐具输送线等产品的生产装配需求,具备耐腐蚀、易清洁、运行稳定的特点。该总装线针对餐消设备接触水、清洁剂等腐蚀性物质的特点,采用304不锈钢材质打造输送轨道与工装夹具,有效提升设备使用寿命,同时便于日常清洁维护。生产线集成自动化装配、密封性检测、消毒功能测试等环节,确保餐消设备漏水率低于0.1%,消毒效果符合行业标准。针对餐消行业中小企业较多的特点,总装线设计兼顾实用性与经济性,可根据客户生产场地大小与产能需求调整设备布局,单条线投资额较行业大型设备降低20%-30%,同时能有效减少人工投入,单条线可减少4-6名操作人员。公司秉持“诚信经营、质量”的原则,为餐消设备企业提供高性价比的总装线产品与完善的售后服务,助力企业提升生产竞争力。

净水器净水机总装线的工作原理是通过输送系统将净水器的各个部件从一个工位输送到下一个工位,在每个工位上,工人或自动化设备进行相应的装配和检测操作。当净水器完成所有的装配和检测工序后,进入包装系统进行包装和码垛。净水器总装线采用流水线作业方式,能够**提高生产效率。各个工位之间的衔接紧密,减少了中间环节的等待时间,使净水器的装配过程更加流畅。在总装线上,每个工位都有明确的装配任务和标准,工人或自动化设备按照标准进行操作,能够确保装配的准确性和一致性。同时,检测系统能够及时发现和纠正装配过程中的问题,保证产品质量。净水器总装线可以根据不同型号和规格的净水器进行调整和优化。通过更换工装夹具、调整输送速度等方式,可以适应不同产品的生产需求。随着科技的不断进步,净水器总装线的自动化程度越来越高。一些先进的总装线采用了机器人装配、自动化检测等技术,**提高了生产效率和产品质量,同时也降低了人工成本。净水器总装线主要应用于净水机生产企业。随着人们对饮用水质量的要求越来越高,净水器市场需求不断增长,净水器总装线的应用也越来越***。同时,一些家电生产企业也开始涉足净水器领域,采用净水器总装线进行生产。超劲设备总装线,为企业节约资源,提升生产效益,实现共赢。

超劲工业针对中小企业生产场地有限的痛点,研发的紧凑化布局总装线产品累计交付70余条,通过优化设备结构与布局设计,在不降低产能与效率的前提下,减少生产场地占用,为中小企业节省场地成本。该总装线采用立体布局与模块化设计,将输送系统、装配设备、检测设备等集成整合,合理利用垂直空间,单条线场地占用面积较传统生产线减少30%-40%。例如,为某餐消设备中小企业定制的总装线,通过紧凑化布局,需20平方米场地即可实现洗碗机的全流程装配,满足客户车间场地有限的需求。同时,总装线设备结构紧凑,拆装便捷,便于企业后续场地搬迁与生产线扩容。公司可根据客户车间场地尺寸、产能需求,定制化设计总装线布局方案,确保设备布局合理、操作便捷,既满足生产需求,又节省场地成本,助力中小企业实现高效生产。超劲设备总装线,以精湛制作工艺,为客户优化生产,实现降本增效。阳江总装线特点

总装线的成本管控聚焦于物料损耗与人工效率,实现精益化生产目标。西藏智能暖风机总装线

超劲工业聚焦家电行业生产需求,累计服务美的、格兰仕等周边家电企业50余家,研发的家电总装线产品涵盖空调、冰箱、洗衣机等多品类装配场景,具备规模化交付与稳定运行的能力。该总装线采用模块化设计,将装配流程拆分为零部件输送、部件组装、功能检测、包装出库等多个模块,每个模块可根据家电产品规格进行灵活调整,支持多品类产品共线生产,切换产品型号时无需大规模拆改设备,需调整程序参数与工装夹具,切换时间控制在30分钟以内。针对家电行业需求量大、对稳定性要求高的特点,总装线配备度输送轨道与耐磨工装,可24小时连续运行,设备故障率低于1%,有效保障生产连续性。同时,集成扭矩传感器、防水检测、噪音测试等设备,确保家电产品管路连接紧密、防水达标、运行噪音符合标准。公司提供的家电总装线价格合理,结合完善的售后服务,为家电企业降低生产成本、提升生产效率提供有力支撑,赢得了客户的长期认可。西藏智能暖风机总装线

循环装配总装线的工作原理循环装配总装线的工作原理是将产品的装配过程分解为多个工位,每个工位完成产品的一个装配工序。产品在输送系统的带动下,依次经过各个装配工位,完成整个装配过程。在每个装配工位,工人或自动化设备根据装配工艺要求,对产品进行相应的装配操作。完成装配后,产品继续被输送到下一个工位,进行下一个装配工序。当产品完成所有装配工序后,被输送到检测系统进行质量检测。如果产品质量合格,则被输送到包装工位进行包装;如果产品质量不合格,则被输送到返修工位进行返修。循环装配总装线的优点提高生产效率循环装配总装线可以实现产品的连续装配,减少了产品在各个工位之间的等待时间,提高了生产效率。装配工位可以配...

- 黑龙江消毒柜总装线 2026-02-01

- 重庆消毒柜总装线 2026-02-01

- 制氧机总装线设备厂家 2026-02-01

- 广东消毒柜总装线 2026-02-01

- 浙江平面环形总装线 2026-02-01

- 惠州电动扫地机总装线 2026-02-01

- 安徽音响总装线 2026-02-01

- 吉林汽车电池模组总装线 2026-02-01

- 天津智能卫浴镜总装线 2026-02-01

- 滚筒总装线厂家直供 2026-02-01

- 重庆电动足疗机总装线 2026-01-31

- 内蒙古车载冰箱总装线 2026-01-31

- 电动扫地机总装线出厂价 2026-01-31

- 内蒙古供应总装线 2026-01-31

- 汽车空调压缩机总装线哪家好 2026-01-31

- 河北水平循环倍速链总装线 2026-01-03

- 广东消毒柜总装线 02-01

- 浙江平面环形总装线 02-01

- 惠州电动扫地机总装线 02-01

- 安徽音响总装线 02-01

- 吉林汽车电池模组总装线 02-01

- 天津智能卫浴镜总装线 02-01

- 滚筒总装线厂家直供 02-01

- 电热水器总装线按需定制 01-31

- 青海总装线 01-31

- 河源总装线设备厂家 01-31