- 品牌

- 深超劲

- 型号

- CJZZX

- 加工定制

- 是

- 用途

- 电子电器生产组装调试包装

- 机架材质

- 不锈钢,铝型材等

- 工作台板材质

- 木板

- 输送带材质

- PVC,尼龙等

- 照明灯

- LED节能灯

- 产地

- 深圳龙岗

- 规格

- 非标设备需定制

- 货号

- CJZZX01

- 是否跨境货源

- 否

- 厂家

- 深圳市超劲工业设备有限公司

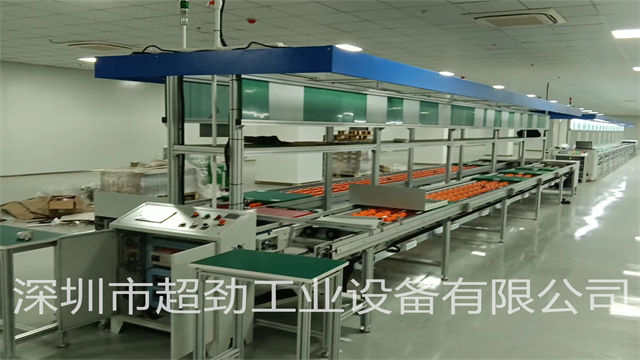

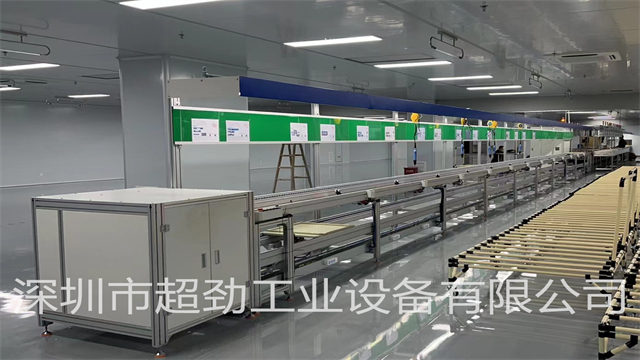

总装线的工作流程:上料:将电子电器零部件通过上料设备(如振动盘、输送带等)输送到总装线的起始工位。组装:产品在输送系统的带动下依次经过各个组装工位,工人在每个工位上进行相应的组装操作。组装过程中,可能需要进行焊接、拧紧螺丝、插接电线等操作。检测:组装完成的产品进入检测区域,通过检测设备对产品的各项性能进行检测。如果检测结果合格,产品继续进入下一个环节;如果检测结果不合格,产品将被送到返修工位进行修复。包装:检测合格的产品进入包装区域,进行包装操作,如装入包装盒、贴上标签等。下料:包装好的产品通过下料设备(如输送带、机械手等)从总装线输出,准备发货或入库。总装线的高效性:总装线可以实现连续生产,**提高了生产效率。自动化程度高,减少了人工操作,降低了劳动强度。灵活性:可以根据不同的产品需求进行调整和改造,适应多种电子电器产品的组装。总装线通过自动化设备与人工协作,实现高精度零部件的装配与功能测试。安徽音响总装线

总装线

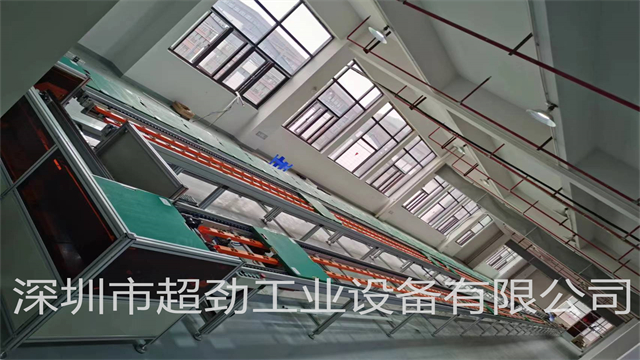

超劲工业自2012年成立以来,专注流水线与自动化设备研发生产,累计完成300余项非标总装线定制项目,凭借专业聚焦的技术优势,为电子、低空飞行器、餐消等行业客户解决个性化生产难题。作为中小型企业,公司采用“小而美”的扁平化管理模式,决策链条短,能快速对接客户需求,从前期现场勘查、工艺梳理,到方案设计、设备研发,再到后期安装调试、人员培训,提供全流程定制化服务。针对非标总装线生产周期长、技术投入高的行业痛点,公司通过规范的运营流程与完善的管理体系,优化生产环节,将定制化项目交付周期控制在45-60天,较行业平均水平缩短15%-20%。例如,为某低空飞行器企业定制的总装线,结合产品结构复杂、装配精度要求高的特点,集成多工位协同作业模块与实时检测系统,实现零部件输送与装配,投用后帮助客户减少3-5名操作人员投入,生产效率较传统人工线有明显提升。公司始终秉持“品质较量市场,诚信拓展未来”的理念,确保每一套定制化总装线都能贴合客户实际生产需求。四川自动化总装线总装线的布局规划需兼顾物料流转便捷性与设备操作合理性,以提升整体生产节奏。

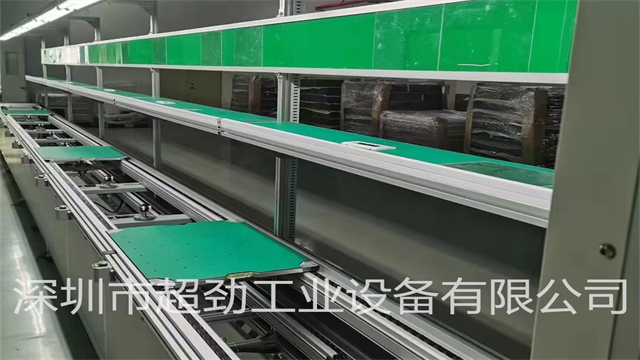

循环装配总装线的工作原理循环装配总装线的工作原理是将产品的装配过程分解为多个工位,每个工位完成产品的一个装配工序。产品在输送系统的带动下,依次经过各个装配工位,完成整个装配过程。在每个装配工位,工人或自动化设备根据装配工艺要求,对产品进行相应的装配操作。完成装配后,产品继续被输送到下一个工位,进行下一个装配工序。当产品完成所有装配工序后,被输送到检测系统进行质量检测。如果产品质量合格,则被输送到包装工位进行包装;如果产品质量不合格,则被输送到返修工位进行返修。循环装配总装线的优点提高生产效率循环装配总装线可以实现产品的连续装配,减少了产品在各个工位之间的等待时间,提高了生产效率。装配工位可以配备各种装配工具和设备,提高了装配效率和质量。保证产品质量循环装配总装线可以实现产品的标准化装配,减少了人为因素对产品质量的影响,保证了产品质量的稳定性和一致性。检测系统可以及时发现产品的质量问题,并将不合格产品剔除,确保产品的质量符合要求。降低劳动强度。

超劲工业高度重视总装线产品质量管控,研发的集成化质量检测总装线累计交付120余条,通过多环节检测设备集成,实现产品装配全流程质量管控,保障出厂产品一致性,适用于对质量要求严格的电子、新能源、低空飞行器等行业。该总装线在装配关键环节配备视觉检测、扭矩检测、压力检测等设备,实时监控装配精度、紧固力度、密封性等关键指标,检测数据实时上传至中控系统,不合格产品立即分流至返工区,避免流入下一道工序。针对新能源汽车、低空飞行器等产品,总装线配备激光测量仪、声学检测等高精度设备,360度扫描检测产品装配精度,3分钟内完成传统需要30分钟的人工检测项目,检测效率与准确性大幅提升。同时,建立完善的质量追溯体系,每个产品生成专属追溯码,记录从零部件上线到成品出厂的全流程数据,便于质量问题追溯与分析。公司通过质量检测集成设计,帮助客户降低产品不良率,某新能源客户投用后,产品不良率从8%降到0.8%。总装线的设备维护计划定期实施,保障生产线稳定运行减少停机时间。

直行链板总装线:链板有不锈钢和工程塑料等材质,规格品种繁多,可以根据输送物料和工艺要求选用,能满足各行各业不同的需求。直行链板输送能力大,可承载较大的载荷,如用于电动车、摩托车、发电机等行业;输送速度准确稳定,能保证精确的同步输送。直行链板总装线的链板输送机的输送面平坦光滑,摩擦力小,物料在输送线之间的过渡平稳,可输送各类玻璃瓶、PET瓶、易拉罐等物料,也可输送各类箱包。直行链板总装线的链板输送机一般都可以直接用水冲洗或直接浸泡在水中。设备清洁方便,能满足食品、饮料行业对卫生的要求。设备布局灵活。可以在一条输送线上完成水平、倾斜和转弯输送。超劲设备总装线,为企业量身定制工艺方案,解决复杂流程难题。江苏投影仪总装线

总装线是将零部件有序组合成完整产品的关键生产环节,决定着产品质量与生产效率。安徽音响总装线

总装线的柔性生产能力是适应市场多样化需求的关键。在当今市场,客户对产品的个性化要求越来越高,总装线需要能够快速调整生产不同型号、不同配置的产品。实现柔性生产的一种方式是采用模块化的设计理念。将产品的总装过程分解为多个相对的模块,每个模块可以根据不同的需求进行不同的组合。例如,在电子产品总装中,主板模块、显示屏模块、外壳模块等可以根据客户的选择进行灵活搭配。总装线的设备和工位布局也要具有一定的灵活性。可以采用可移动的工作台、可调整的工装夹具等,方便在不同产品生产切换时进行快速调整。同时,生产控制系统要能够快速适应产品的变化。通过软件编程,可以快速调整生产流程和工艺参数,使总装线能够在短时间内从生产一种产品转换到生产另一种产品。人员培训也要注重培养员工的多技能能力,使他们能够熟练操作不同的工位和应对不同产品的装配要求。另外,建立敏捷的供应链也是柔性生产的重要支撑。零部件供应商要能够根据总装线的需求快速提供不同规格的零部件,确保总装线不会因零部件供应不足而影响生产的灵活性。安徽音响总装线

自动化总装线是家电生产领域中重要的一环,它涉及到生产线体的设计和实施,以及自动化装配和信息智能化监控等方面的改进,机器人及众多专机,构建了集自动化装配和信息智能化监控于一体的自动化总装线,使产品制造效率和合格率得到了大幅提升。此外,超劲设备也提供了基于电饭煲、压力锅、电磁炉、烤箱、微波炉等总装需求的生产线及配套的物流和辅助设备,具有先进性、前瞻性和实际使用效率高等优点。总之,总装线的自动化和智能化水平正在不断提高,为家电制造业的发展提供了有力的支持。总装线配置防静电设施,有效保护精密电子元件在装配过程中不受损伤。黑龙江消毒柜总装线总装线超劲工业聚焦餐消行业生产痛点,累计为珠三角及全国餐消设备企...

- 重庆消毒柜总装线 2026-02-01

- 制氧机总装线设备厂家 2026-02-01

- 广东消毒柜总装线 2026-02-01

- 浙江平面环形总装线 2026-02-01

- 惠州电动扫地机总装线 2026-02-01

- 安徽音响总装线 2026-02-01

- 吉林汽车电池模组总装线 2026-02-01

- 天津智能卫浴镜总装线 2026-02-01

- 滚筒总装线厂家直供 2026-02-01

- 电热水器总装线按需定制 2026-01-31

- 内蒙古车载冰箱总装线 2026-01-31

- 电动扫地机总装线出厂价 2026-01-31

- 内蒙古供应总装线 2026-01-31

- 汽车空调压缩机总装线哪家好 2026-01-31

- 河北水平循环倍速链总装线 2026-01-03

- 潮州汽车电池模组总装线 2026-01-03

- 惠州电动扫地机总装线 02-01

- 安徽音响总装线 02-01

- 吉林汽车电池模组总装线 02-01

- 天津智能卫浴镜总装线 02-01

- 滚筒总装线厂家直供 02-01

- 电热水器总装线按需定制 01-31

- 青海总装线 01-31

- 河源总装线设备厂家 01-31

- 云浮平衡车总装线 01-31

- 重庆电动足疗机总装线 01-31