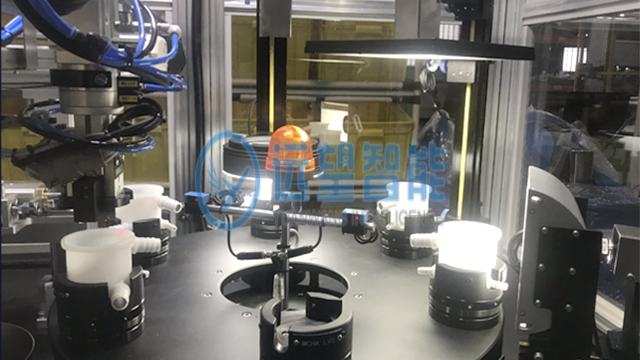

在半导体制造业的芯片检测场景中,CCD设备展现出出色的精密检测能力。依托自主研发的关键算法,设备可完成芯片引脚间距、封装尺寸的亚像素级测量,高精度光学视觉系统确保图像采集的清晰度与完整性。针对芯片表面的微小污渍、引脚氧化等缺陷,设备通过传统算法与AI深度集成的识别方案,实现缺陷类型的自动分类与等级判定。智能补偿技术中的模块化视觉设计,可灵活适配不同型号芯片的检测需求,无需大幅调整硬件参数。该设备有效满足半导体行业对精密检测的严苛要求,助力提升芯片生产良率,保障半导体器件的可靠性。CCD设备智能补偿技术,适配高速电子元件生产线检测。扬州CCD工艺

新能源光伏组件的接线盒检测中,CCD设备保障组件的电气连接可靠性。其高精度光学视觉系统可清晰采集接线盒图像,结合自主开发的关键算法,检测接线盒的尺寸偏差、外壳裂纹、端子变形等缺陷,以及接线端子的焊接质量。智能补偿技术中的模块化视觉设计,可适配不同规格的接线盒检测需求。通过传统算法与AI深度集成,设备具备字符识别能力,可自动校验接线盒上的规格标识。该检测方案覆盖2D视觉检测关键需求,为光伏组件的生产质量管控提供关键支撑,保障组件的发电安全。扬州CCD工艺传统算法与AI协同,提升CCD设备汽车零部件形状检测精度。

在半导体封装的植球检测环节,CCD设备实现焊球质量的精确评估。其高精度光学视觉系统可清晰采集BGA封装的焊球阵列图像,结合自主开发的关键算法,检测焊球的直径、间距、高度等参数,以及焊球缺失、偏移、桥连等缺陷。智能补偿技术中的模块化视觉设计,可适配不同规格的BGA封装检测需求。传统算法与AI深度集成后,设备具备灰度值分析能力,可评估焊球的焊接质量。该设备检测精度高、速度快,为半导体植球工艺的质量管控提供关键支撑,保障封装体的电气连接可靠性。

电子制造业的摄像头模组检测中,CCD设备实现光学性能与外观质量的多方面管控。依托高精度光学视觉系统与自主开发的关键算法,设备可检测摄像头模组的镜头划痕、污渍、镜座变形等外观缺陷,以及成像清晰度、焦距偏差等光学性能参数。智能补偿技术的灯光灰度自适应功能,可针对镜头的光学特性调整光照参数,确保检测精确度。传统算法与AI深度集成后,设备具备字符识别能力,可自动校验模组上的规格标识。该设备适配摄像头模组制造业的高速生产节奏,提升检测效率与质量稳定性。模块化视觉设计让CCD设备,快速切换半导体晶圆/芯片检测。

物流行业的包裹外观检测与二维码识别一体化场景中,CCD设备实现高效智能分拣。设备搭载的高精度光学视觉系统,可同时完成包裹二维码解码与外观缺陷检测,自主开发的关键算法确保二维码识别的快速性与准确性,即使包裹存在褶皱、污损也能稳定识别。智能补偿技术的灯光灰度自适应功能,可应对仓库复杂光影环境,保障检测稳定性。传统算法与AI深度集成后,设备可识别包裹的破损、漏封等缺陷,实现“识别-分拣-质检”一体化。该应用大幅提升物流分拣的综合效率,降低人工干预成本。CCD设备借助灯光灰度自适应,稳定检测电子显示屏坏点缺陷。扬州CCD工艺

模块化视觉设计让CCD设备,适配不同功率新能源充电器检测。扬州CCD工艺

在半导体晶圆检测环节,CCD设备实现晶圆表面缺陷的早期识别。设备搭载的高精度光学视觉系统,可捕捉晶圆表面的微小划痕、污渍、氧化斑等缺陷,自主开发的关键算法具备亚像素级缺陷定位能力,可精确标注缺陷坐标。智能补偿技术的灯光灰度自适应功能,可应对晶圆不同区域的反光差异,确保图像采集质量。传统算法与AI深度集成后,设备可分析缺陷分布规律,为晶圆制造工艺优化提供数据支撑。该设备检测精度高、速度快,有效提升晶圆生产良率,降低后续封装测试成本。扬州CCD工艺