在半导体封装测试环节,CCD设备承担着封装体外观缺陷检测的关键任务。其高精度光学视觉系统可清晰采集QFP、BGA等不同封装形式的外观图像,结合自主开发的关键算法,检测封装体的引脚变形、封装裂纹、表面污渍等缺陷。智能补偿技术的灯光灰度自适应功能,可应对封装体不同材质的反光特性,确保图像采集质量。传统算法与AI深度集成后,设备具备灰度值分析与字符识别能力,可自动校验封装体上的型号标识。该设备检测效率高、误判率低,为半导体封装测试环节的质量管控提供关键保障。CCD设备检测汽车空调蒸发器散热片缺陷,提升制冷效果。符合国标CCD定制

电子制造业的耳机零部件检测中,CCD设备实现精密质量管控。依托高精度光学视觉系统与自主开发的关键算法,设备可检测耳机外壳的划痕、掉漆、变形等缺陷,以及耳机喇叭的振膜缺陷、焊点质量。智能补偿技术的灯光灰度自适应功能,可针对耳机小尺寸、复杂结构的特点调整光照参数,确保检测精确度。传统算法与AI深度集成后,设备具备尺寸精确测量能力,可检测耳机插头、接口的关键尺寸。该设备适配耳机制造业的批量生产需求,提升检测效率与质量稳定性。符合国标CCD定制CCD设备借助灯光灰度自适应,检测电子摄像头模组镜头划痕。

汽车零部件中的变速箱齿轮检测,离不开CCD设备的精密测量与缺陷识别能力。设备的高精度光学视觉系统可捕捉齿轮齿廓的细微形态,自主开发的关键算法可快速测算齿顶圆直径、齿厚、齿距等关键尺寸参数,误差控制在±0.001mm以内。智能补偿技术中的模块化视觉设计,可适配不同模数齿轮的检测需求,检测范围覆盖2-10模数的圆柱齿轮。通过传统算法与AI深度集成,设备可精确识别齿轮表面的磨损、点蚀、裂纹等缺陷,自动生成检测报告。该应用有效提升齿轮检测的智能化水平,保障变速箱传动系统的稳定性。

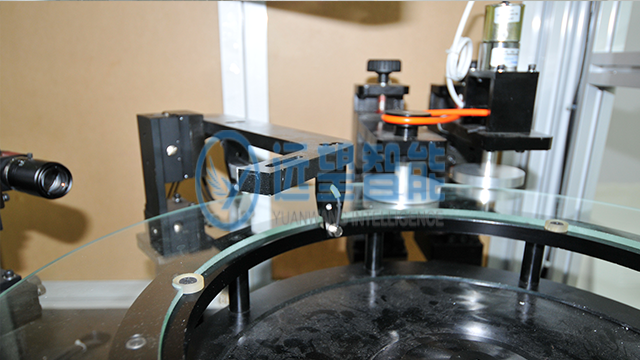

汽车零部件中的散热器检测,借助CCD设备实现散热性能的精确保障。设备的高精度光学视觉系统可清晰采集散热器的散热片图像,自主开发的关键算法可检测散热片的数量、间距、弯曲变形等问题,评估散热通道的通畅性。智能补偿技术中的模块化视觉设计,可适配不同尺寸、不同结构的散热器检测需求。通过传统算法与AI深度集成,设备可识别散热器表面的腐蚀、磕碰等缺陷,自动生成检测报告。该应用有效提升散热器检测的智能化水平,保障汽车发动机的散热效果,避免过热故障。CCD设备实现新能源光伏组件边框3D检测,保障结构强度。

电子制造业的摄像头模组检测中,CCD设备实现光学性能与外观质量的多方面管控。依托高精度光学视觉系统与自主开发的关键算法,设备可检测摄像头模组的镜头划痕、污渍、镜座变形等外观缺陷,以及成像清晰度、焦距偏差等光学性能参数。智能补偿技术的灯光灰度自适应功能,可针对镜头的光学特性调整光照参数,确保检测精确度。传统算法与AI深度集成后,设备具备字符识别能力,可自动校验模组上的规格标识。该设备适配摄像头模组制造业的高速生产节奏,提升检测效率与质量稳定性。高精度光学视觉助力CCD设备,识别电子键盘按键字符模糊缺陷。工业检测CCD相机

CCD设备精确测量汽车变速箱齿轮尺寸,提升传动系统可靠性。符合国标CCD定制

在半导体芯片封装的引脚共面性检测环节,CCD设备实现精确质量把控。其高精度光学视觉系统可清晰采集芯片引脚的平面图像,结合自主开发的关键算法,精确测量引脚的共面度偏差,误差控制在±0.002mm以内。智能补偿技术中的模块化视觉设计,可适配不同封装形式的芯片引脚检测需求。传统算法与AI深度集成后,设备可快速识别引脚的弯曲、变形等缺陷,自动区分合格与不合格产品。该设备检测效率高,为半导体封装质量管控提供关键支撑,保障芯片与PCB板的可靠焊接。符合国标CCD定制