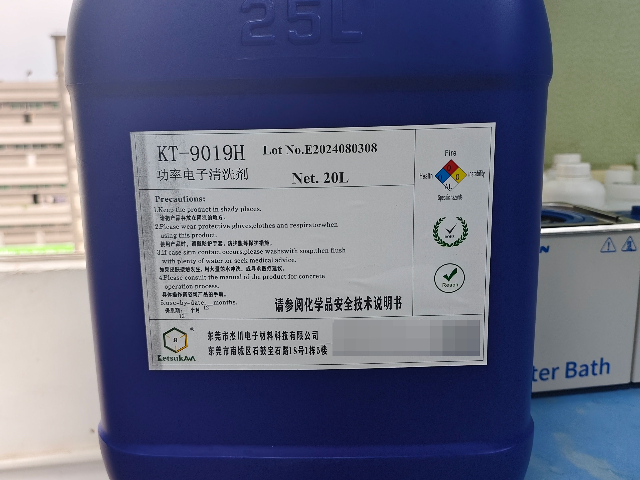

- 品牌

- 杰川

- 型号

- KT-9019H

- 类型

- 水基清洗剂

- 用途类型

- 精密电子仪器清洗剂,IGBT清洗剂,功率电子清洗剂

- 规格容量

- 20000

- pH值

- 7.5~8.5

- 比重

- 0.95

- 保质期

- 12

- 产地

- 广东

- 厂家

- 杰川科技

功率电子清洗剂的挥发性因类型不同差异较大,清洗后是否留残也与之直接相关,需结合具体配方判断:主流溶剂型清洗剂(如醇醚类、异丙醇复配型)挥发性较强,常压下沸点多在 80-150℃,清洗后通过自然晾干(室温 25℃约 5-10 分钟)或短时间热风烘干(50-60℃),溶剂可完全挥发,不易留下残留物,这类清洗剂成分单一且纯度高(杂质含量≤0.1%),适合对洁净度要求高的场景(如 IGBT 芯片、LED 封装)。半水基清洗剂(溶剂 + 水 + 表面活性剂)挥发性中等,需通过纯水漂洗 + 烘干工序,若自然晾干,表面活性剂(如非离子醚类)可能在器件表面形成微量薄膜残留(需通过接触角测试仪检测,接触角>85° 即判定有残留)。低挥发性溶剂型清洗剂(如高沸点酯类)虽安全性高,但挥发速度慢(室温下需 30 分钟以上),若清洗后未充分烘干,易残留溶剂痕迹,需搭配热风循环烘干设备(温度 70-80℃,时间 15-20 分钟)。此外,清洗剂纯度(如工业级 vs 电子级)也影响留残,电子级清洗剂(金属离子含量≤10ppm)残留风险远低于工业级,实际使用中需根据器件材质与工艺选择对应类型,并通过显微镜观察 + 离子色谱检测确认无残留。对复杂电路系统有良好兼容性,清洗更放心。江门中性功率电子清洗剂方案

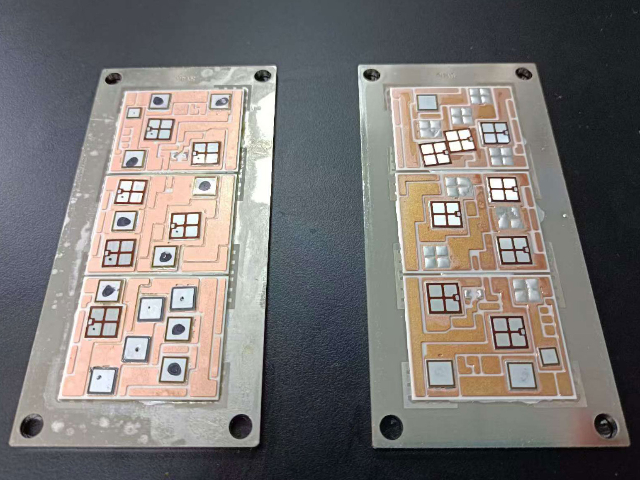

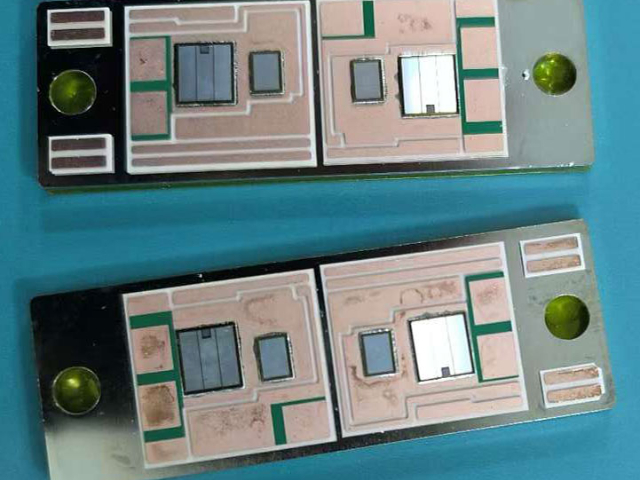

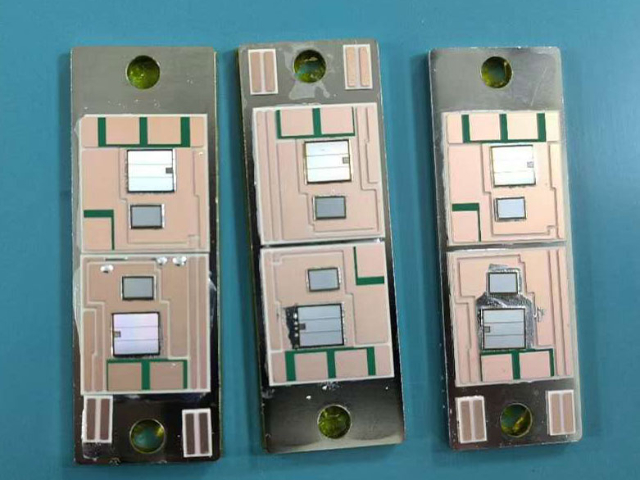

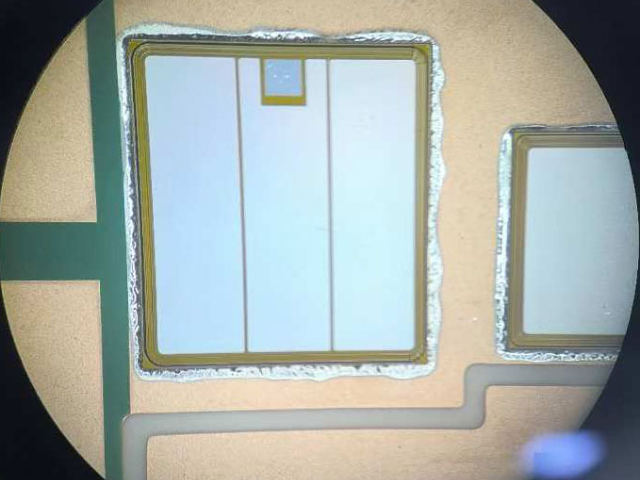

功率电子模块清洗剂能有效去除SiC芯片表面的焊膏残留,但需根据焊膏成分和芯片特性选择合适类型及工艺。SiC芯片表面的焊膏残留多为无铅焊膏(如SnAgCu)的助焊剂(松香基或水溶性)与焊锡颗粒,其去除难点在于芯片边缘、键合区等细微缝隙的残留附着。溶剂型清洗剂(如改性醇醚、碳氢溶剂)对松香基助焊剂溶解力强,可快速渗透至SiC芯片与基板的间隙,配合超声波(30-40kHz)能剥离焊锡颗粒,适合重度残留。水基清洗剂含表面活性剂与螯合剂,对水溶性助焊剂及焊锡氧化物的去除效果更优,且对SiC芯片的陶瓷层无腐蚀风险,适合轻中度残留。需注意:SiC芯片的金属化层(如Ti/Ni/Ag)若暴露,需避免强酸性清洗剂(pH<5),以防腐蚀;清洗后需经去离子水漂洗(电导率≤10μS/cm)并真空干燥(80-100℃),防止残留影响键合可靠性。合格清洗剂在优化工艺下,可将焊膏残留控制在IPC标准的5μg/cm²以下,满足SiC模块的精密装配要求。江门中性功率电子清洗剂方案适配自动化清洗设备,微米级颗粒污垢一次去除。

去除功率LED芯片表面助焊剂飞溅且不损伤镀银层,需兼顾清洗效率与银层保护,重要在于选择温和介质与精细工艺控制。助焊剂飞溅多为松香基树脂、有机酸及活化剂残留,呈半固态附着,银层(厚度通常1-3μm)易被酸性物质腐蚀(生成Ag₂S)或碱性物质氧化(形成AgO)。需采用弱碱性中性清洗剂(pH7.5-8.5),含非离子表面活性剂(如C12-14脂肪醇醚)与有机胺螯合剂(如三乙醇胺),既能乳化松香树脂,又可络合有机酸,且对银层腐蚀率<0.01μm/h。清洗工艺采用“低压喷淋+低频超声”组合:先用0.1-0.2MPa去离子水喷淋,冲掉表面松散飞溅;再投入清洗剂中,以28kHz超声波(功率20-30W/L)作用3-5分钟,利用空化效应剥离缝隙残留;然后经3次去离子水(电导率≤10μS/cm)漂洗,避免清洗剂残留。干燥采用60-70℃热风循环(风速<1m/s),防止银层高温变色。清洗后通过X射线荧光测厚仪检测,银层厚度变化≤0.05μm,光学显微镜下无腐蚀点,可满足LED封装的键合可靠性要求。

功率电子清洗剂的离子残留量对绝缘性能影响重大。一般消费类电子产品,要求相对宽松,离子残留量控制在NaCl当量<1.56μg/cm²,能基本保障绝缘性能,维持产品正常功能。对于工业控制、通信设备等,因使用环境复杂,对可靠性要求更高,离子残留量需控制在NaCl当量<1.0μg/cm²,以降低离子在电场、湿度等条件下引发电迁移,造成绝缘性能下降、短路故障的风险。在医疗设备、航空航天等高精尖、高可靠性领域,功率电子清洗剂的离子残留量必须控制在NaCl当量<0.75μg/cm²,确保设备在极端环境、长期使用下,绝缘性能稳定,保障设备安全运行,避免因离子残留干扰信号传输、破坏绝缘结构,引发严重事故。高效低耗,用量精确控制,这款清洗剂让您花更少钱,享质优清洁服务。

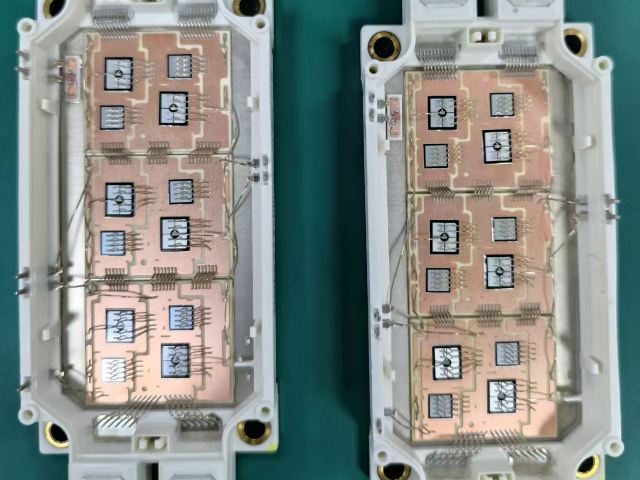

清洗IGBT模块的高铅锡膏残留,溶剂型清洗剂更适合。高铅锡膏含铅锡合金粉末(熔点约183℃)和助焊剂(以松香、有机酸为主),其残留具有脂溶性强、易附着于陶瓷基板与金属引脚缝隙的特点。溶剂型清洗剂(如改性醇醚或碳氢溶剂)对松香类有机物溶解力强,能快速渗透至IGBT模块的栅极、源极引脚间隙,瓦解锡膏残留的黏性结构。且溶剂表面张力低(通常<25mN/m),可深入0.1mm以下的细微缝隙,配合超声波清洗(30-40kHz)能彻底剥离残留,避免因清洗不净导致的电路短路风险。水基清洗剂虽环保,但对脂溶性助焊剂的溶解力较弱,且高铅锡膏中的铅氧化物遇水可能形成氢氧化物沉淀,反而造成二次污染。此外,IGBT模块的PCB板若防水性不足,水基清洗后易残留水分,影响电气性能。因此,针对高铅锡膏残留,溶剂型清洗剂更能满足IGBT模块的精密清洗需求。编辑分享能有效提升 IGBT 功率模块的整体可靠性与稳定性。佛山DCB功率电子清洗剂代加工

专为 LED 芯片封装胶设计,不损伤荧光粉层,保障发光稳定性。江门中性功率电子清洗剂方案

清洗 SiC 芯片时,清洗剂 pH 值超过 9 可能损伤表面金属化层,具体取决于金属化材料及暴露时间。SiC 芯片常用金属化层为钛(Ti)、镍(Ni)、金(Au)等多层结构,其中钛和镍在碱性条件下稳定性较差:pH>9 时,OH⁻会与钛反应生成可溶性钛酸盐(如 Na₂TiO₃),导致钛层溶解(腐蚀速率随 pH 升高而加快,pH=10 时溶解率是 pH=8 时的 5 倍以上);镍则会发生氧化反应(Ni + 2OH⁻ → Ni (OH)₂ + 2e⁻),形成疏松的氢氧化镍膜,破坏金属化层连续性。金虽耐碱性较强,但高 pH 值(>11)会加速其底层钛 / 镍的腐蚀,导致金层剥离。实验显示:pH=9.5 的清洗剂处理 SiC 芯片 3 分钟后,钛层厚度减少 10%-15%,金属化层导电性下降 8%-12%;若延长至 10 分钟,可能出现局部露底(SiC 基底暴露)。因此,清洗 SiC 芯片的清洗剂 pH 值建议控制在 6.5-8.5,若需碱性条件,应限制 pH≤9 并缩短清洗时间(<2 分钟),同时添加金属缓蚀剂(如苯并三氮唑)降低腐蚀风险。江门中性功率电子清洗剂方案

- 河南浓缩型水基功率电子清洗剂产品介绍 2025-09-18

- 江门中性功率电子清洗剂方案 2025-09-18

- 珠海IGBT功率电子清洗剂代理价格 2025-09-18

- 广东什么是功率电子清洗剂生产企业 2025-09-18

- 安徽环保功率电子清洗剂 2025-09-17

- 北京功率电子清洗剂有哪些种类 2025-09-16

- 福建中性功率电子清洗剂行业报价 2025-09-16

- 陕西半导体功率电子清洗剂多少钱 2025-09-16

- 珠海功率电子清洗剂销售价格 2025-09-15

- 陕西什么是功率电子清洗剂技术指导 2025-09-15

- 佛山DCB功率电子清洗剂厂家批发价 2025-09-15

- 安徽半导体功率电子清洗剂销售价格 2025-09-15