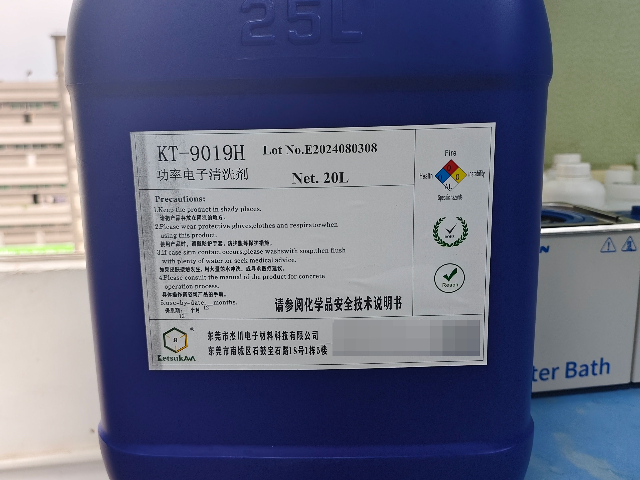

- 品牌

- 杰川

- 型号

- KT-9019H

- 类型

- 水基清洗剂

- 用途类型

- 精密电子仪器清洗剂,IGBT清洗剂,功率电子清洗剂

- 规格容量

- 20000

- pH值

- 7.5~8.5

- 比重

- 0.95

- 保质期

- 12

- 产地

- 广东

- 厂家

- 杰川科技

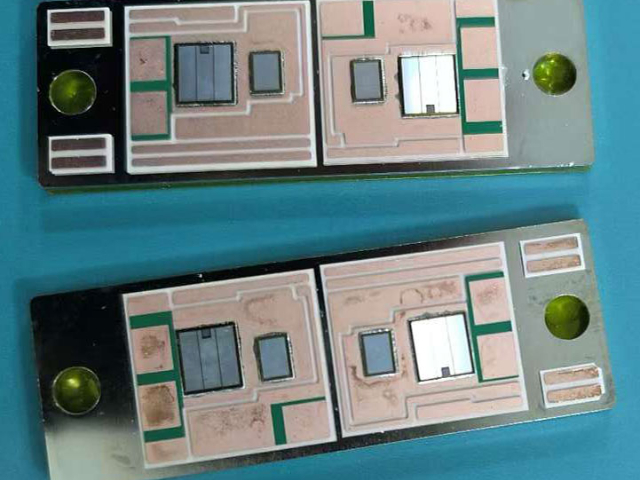

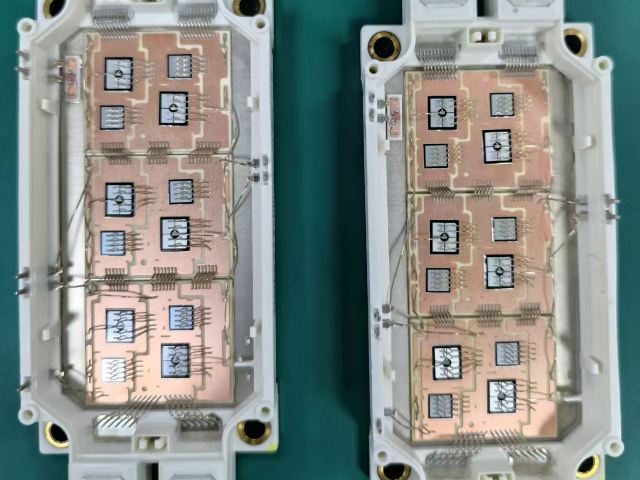

清洗IGBT模块时,中性清洗剂相对更安全。IGBT模块由多种金属和电子元件构成,对清洗条件要求严苛。中性清洗剂pH值在6-8之间,对铝、铜等金属兼容性良好,能有效避免腐蚀。像IGBT模块中的铜质引脚、铝基板,使用中性清洗剂可防止出现金属斑点、氧化等问题,确保模块电气性能稳定,避免因腐蚀导致的短路、断路故障。例如合明科技的中性水基清洗剂,能渗透微小间隙,不腐蚀芯片钝化层。弱碱性清洗剂pH值8-13,虽对助焊剂去除力强,但可能与模块中部分金属发生反应。比如可能导致铝和铜表面产生斑点,即便添加腐蚀抑制剂,仍存在风险。尤其在清洗后若干燥不彻底,碱性残留与水汽结合,易引发电化学迁移,影响模块可靠性。所以,从保护IGBT模块、保障清洗安全角度,中性清洗剂是更推荐择。独特的乳化配方,使油污快速乳化脱离模块表面。重庆环保功率电子清洗剂厂家批发价

功率电子清洗剂对 DBC 基板陶瓷层(多为 Al₂O₃、AlN 或 Si₃N₄)的腐蚀风险取决于清洗剂成分:酸性清洗剂(pH<4)可能溶解 Al₂O₃(生成 Al³⁺),碱性清洗剂(pH>12)对 AlN 腐蚀明显(生成 NH₃和 AlO₂⁻),而中性清洗剂(pH6-8)及电子级清洗剂(含惰性溶剂)通常无腐蚀风险。测试方法包括:1. 浸渍试验:将陶瓷层样品浸入清洗剂(85℃,24 小时),测质量损失(腐蚀率 > 0.1mg/cm² 为有风险);2. 表面形貌分析:用 SEM 观察处理前后陶瓷表面,若出现细孔、裂纹或粗糙度(Ra)增加超 50%,则存在腐蚀;3. 绝缘性能测试:测量陶瓷层击穿电压,若较初始值下降 > 10%,说明结构受损;4. 离子溶出检测:用 ICP-MS 分析清洗液中陶瓷成分离子(如 Al³⁺、Si⁴⁺),浓度 > 1ppm 提示腐蚀发生。通过以上测试可有效评估腐蚀风险,确保清洗剂兼容性。江西有哪些类型功率电子清洗剂对 IGBT 模块的焊点进行无损清洗,保障焊接可靠性。

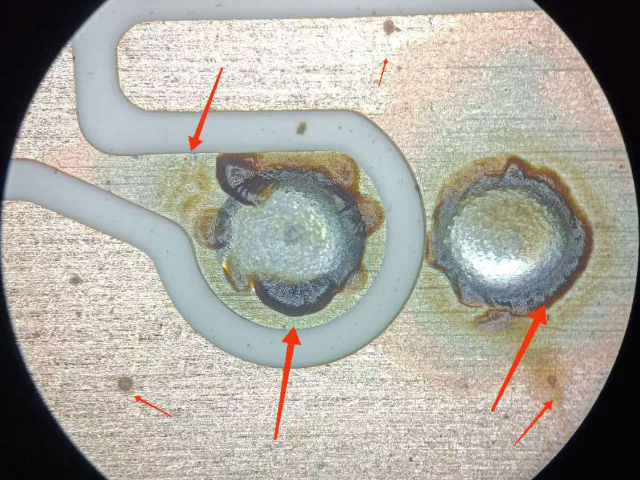

清洗 IGBT 模块的铜基层出现彩虹纹,可能是清洗剂酸性过强导致,但并非只是这个原因。酸性过强时,铜表面会发生局部腐蚀,形成氧化亚铜(Cu₂O)或氧化铜(CuO)薄膜,不同厚度的氧化层对光的干涉作用会呈现彩虹色纹路,尤其当 pH 值低于 4 时,氢离子浓度过高易引发此类现象。但其他因素也可能导致该问题:如清洗剂含过量氧化剂(如过硫酸盐),会加速铜的氧化;清洗后干燥不彻底,残留水分与铜表面反应形成氧化膜;或清洗剂中缓蚀剂失效,无法抑制铜的电化学腐蚀。此外,若清洗剂为碱性但含螯合剂(如 EDTA),可能溶解部分氧化层,导致表面粗糙度不均,光线反射差异形成类似纹路。判断是否为酸性过强,可检测清洗剂 pH 值(酸性条件下 pH<7),并观察纹路是否随清洗时间延长而加深,同时结合铜表面是否有局部溶解痕迹(如微小凹坑)综合判断。

功率电子清洗剂在自动化清洗设备中的兼容性验证需通过多维度测试确保适配性。首先进行材料兼容性测试,将设备接触部件(如不锈钢管道、橡胶密封圈、工程塑料组件)浸泡于清洗剂中,在工作温度下静置24-72小时,检测部件是否出现溶胀、开裂、变色或尺寸变化(误差需≤0.5%),同时分析清洗剂是否因材料溶出导致成分变化。其次验证工艺兼容性,模拟自动化设备的喷淋压力(通常0.2-0.5MPa)、超声频率(28-40kHz)及清洗时长,测试清洗剂是否产生过量泡沫(泡沫高度需≤5cm)、是否腐蚀设备传感器或阀门。然后进行循环稳定性测试,连续运行50-100个清洗周期,监测清洗剂浓度、pH值变化(波动范围≤±0.5)及清洗效果衰减情况,确保其在设备长期运行中保持稳定性能,避免因兼容性问题导致设备故障或清洗质量下降。编辑分享在文章中加入一些具体的兼容性验证案例推荐一些功率电子清洗剂在自动化清洗设备中兼容性验证的标准详细说明如何进行清洗剂对铜引线框架氧化层的去除效率测试?高浓缩设计,用量少效果佳,性价比高,优于同类产品。

功率电子清洗剂在自动化清洗设备中的兼容性验证需通过多维度测试确保适配性。首先进行材料兼容性测试,将设备接触部件(如不锈钢管道、橡胶密封圈、工程塑料组件)浸泡于清洗剂中,在工作温度下静置24-72小时,检测部件是否出现溶胀、开裂、变色或尺寸变化(误差需≤0.5%),同时分析清洗剂是否因材料溶出导致成分变化。其次验证工艺兼容性,模拟自动化设备的喷淋压力(通常0.2-0.5MPa)、超声频率(28-40kHz)及清洗时长,测试清洗剂是否产生过量泡沫(泡沫高度需≤5cm)、是否腐蚀设备传感器或阀门。然后进行循环稳定性测试,连续运行50-100个清洗周期,监测清洗剂浓度、pH值变化(波动范围≤±0.5)及清洗效果衰减情况,确保其在设备长期运行中保持稳定性能,避免因兼容性问题导致设备故障或清洗质量下降。编辑分享在文章中加入一些具体的兼容性验证案例推荐一些功率电子清洗剂在自动化清洗设备中兼容性验证的标准详细说明如何进行清洗剂对铜引线框架氧化层的去除效率测试?经多品牌适配测试,我们的清洗剂兼容性强,适用范围广。江门浓缩型水基功率电子清洗剂产品介绍

对 Micro LED 焊点无损伤,保障电气连接稳定性。重庆环保功率电子清洗剂厂家批发价

超声波清洗功率模块时间超过 10 分钟,是否导致焊点松动需结合功率密度、焊点状态及清洗参数综合判断,并非肯定,但风险会明显升高。超声波清洗通过高频振动(20-40kHz)产生空化效应去污,若功率密度过高(超过 0.1W/cm²),长时间振动会对焊点产生持续机械冲击:对于虚焊、焊锡量不足或焊膏未完全固化的焊点,10 分钟以上的振动易破坏焊锡与引脚 / 焊盘的结合界面,导致焊点开裂、引脚松动;即使是合格焊点,若清洗槽内工件摆放不当(如模块与槽壁碰撞),或清洗剂液位过低(振动能量集中),也可能因局部振动强度过大引发焊点位移。此外,若清洗温度超过 60℃,高温会降低焊锡强度(如无铅焊锡熔点约 217℃,60℃以上韧性下降),叠加长时间振动会进一步增加松动风险。正常工况下,功率模块超声波清洗建议控制在 3-8 分钟,功率密度 0.05-0.08W/cm²,温度 45-55℃,且清洗后需通过外观检查(放大镜观察焊点是否开裂)、导通测试(验证引脚接触电阻是否正常)排查隐患,若超过 10 分钟,需逐点检测焊点可靠性,避免后期模块工作时出现接触不良、发热等问题。重庆环保功率电子清洗剂厂家批发价

- 河南浓缩型水基功率电子清洗剂产品介绍 2025-09-18

- 江门中性功率电子清洗剂方案 2025-09-18

- 珠海IGBT功率电子清洗剂代理价格 2025-09-18

- 广东什么是功率电子清洗剂生产企业 2025-09-18

- 安徽环保功率电子清洗剂 2025-09-17

- 北京功率电子清洗剂有哪些种类 2025-09-16

- 福建中性功率电子清洗剂行业报价 2025-09-16

- 陕西半导体功率电子清洗剂多少钱 2025-09-16

- 珠海功率电子清洗剂销售价格 2025-09-15

- 陕西什么是功率电子清洗剂技术指导 2025-09-15

- 佛山DCB功率电子清洗剂厂家批发价 2025-09-15

- 安徽半导体功率电子清洗剂销售价格 2025-09-15