- 品牌

- 明晟光普

- 型号

- *

原料预处理旨在改善钨粉的成型性能与均匀性,是保障后续工艺稳定的关键环节。首先进行真空烘干处理,将钨粉置于真空干燥箱(真空度 - 0.095MPa,温度 120-150℃)保温 2-3 小时,去除粉末吸附的水分与挥发性杂质(如表面油污),避免成型后出现气泡或分层;烘干后钨粉的含水率需≤0.1%,可通过卡尔费休水分测定仪检测确认。对于细粒度钨粉(≤3μm),因其比表面积大、流动性差,需通过喷雾干燥制粒工艺改善,将钨粉与 0.5%-1% 聚乙烯醇(粘结剂)按固含量 60%-70% 制成浆料,在进风温度 200-220℃、出风温度 80-90℃条件下雾化干燥,制备出球形度≥0.8、粒径 20-40 目的颗粒,松装密度从 1.8g/cm³ 提升至 2.5-3.0g/cm³。混合工艺采用双锥混合机,按配方加入 0.1%-0.3% 硬脂酸锌(成型润滑剂),转速 30-40r/min,混合时间 40-60 分钟,填充率控制在 60%,通过双向旋转实现润滑剂与钨粉的均匀分散;混合后需取样检测均匀度,采用 X 射线荧光光谱仪(XRF)分析不同部位润滑剂含量,偏差≤5% 为合格。预处理后的钨粉需密封储存于惰性气体(氩气)环境,保质期≤3 个月,防止氧化与吸潮,确保原料性能稳定。小体积高精密复杂部件,钨配重件也能凭借先进工艺完美生产。内江钨配重件供应商

在结构设计领域,拓扑优化技术与一体化成型工艺的结合,为钨配重件带来性突破。传统配重件多为简单块状结构,材料利用率低且适配性差。通过有限元分析与拓扑优化算法,可在满足配重精度的前提下,去除非承重区域材料,形成镂空、蜂窝状等轻量化结构。以高铁转向架配重为例,采用拓扑优化设计的钨配重件,在保证总重量与平衡性能不变的情况积缩减 30%,重量降低 25%,有效减少转向架整体负荷,降低能耗。同时,一体化成型工艺(如金属注射成型、3D 打印)的应用,实现复杂结构的一次成型。例如,针对无人机云台配重需求,通过 3D 打印技术可直接制造带内部减重孔与安装卡扣的一体化钨配重件,无需后续加工,生产效率提升 50%,且尺寸精度控制在 ±0.01mm,满足云台对配重件高精度安装的要求。结构创新使钨配重件在轻量化、集成化与定制化方面迈出关键一步。内江钨配重件供应商刀座配重,使刀座稳固,避免刀具放置时晃动。

当前钨配重件行业标准存在一定程度的不统一与不完善,制约了产品质量提升、市场拓展以及行业的健康发展。未来,构建、科学、统一的标准化体系将成为行业发展的重要任务。在产品标准方面,将明确不同应用领域钨配重件的材料性能指标,如密度、强度、硬度、耐腐蚀性等的具体要求;规范尺寸公差、表面粗糙度等加工精度标准,确保产品质量的一致性与稳定性。在生产工艺标准上,制定从原料制备、成型加工到表面处理等全流程的操作规范,引导企业采用先进、环保、高效的生产工艺。同时,建立严格的检测与认证标准,引入第三方检测机构,对产品质量、环保指标等进行检测认证,为市场准入提供明确依据。标准化体系的完善将有效规范市场秩序,提升行业整体水平,增强我国钨配重件产品在国际市场的竞争力,推动行业在标准化轨道上实现高质量发展。

跨界创新通过融合材料、电子、自动化等其他领域的先进技术,为钨配重件开拓新的应用场景。例如,融合电子技术开发 “智能配重模块”,模块内置微型电机与控制器,可通过远程指令调整配重位置,适用于高精度自动化装备;融合磁控技术开发 “磁性钨配重件”,在钨基体中嵌入永磁体,实现配重与磁性固定双重功能,适用于需要快速安装固定的场景(如临时检测设备);融合 3D 打印技术开发 “个性化钨配重件”,根据用户需求快速打印定制化配重件,适用于高端定制装备与科研实验设备。跨界创新打破了钨配重件的传统应用边界,使其在智能装备、科研实验、高端定制等领域展现出广阔的应用前景。电器设备配重,增强设备稳定性,保障运行时的安全与正常工作。

随着经济全球化深入发展,钨配重件行业的国际市场拓展将成为重要发展方向。一方面,我国企业将凭借成本优势、技术进步以及产品质量提升,积极参与国际市场竞争,加大产品出口力度,尤其是向 “” 沿线国家与新兴经济体市场拓展,满足其基础设施建设、制造业发展对钨配重件的需求。另一方面,企业将通过在海外设立生产基地、研发中心、销售网络等方式,实现本地化经营,更好地贴近客户、了解市场需求,提升品牌在国际市场的度与美誉度。同时,加强国际间的技术交流与合作,与国外先进企业、科研机构开展联合研发项目,引进吸收先进技术与管理经验,提升我国钨配重件行业在全球产业链中的地位,实现从 “中国制造” 向 “中国创造”、“中国品牌” 的转变,在全球市场竞争中占据更有利的位置。无毒且环保,契合当下绿色发展理念,逐步取代传统有毒有害的配重产品。内江钨配重件供应商

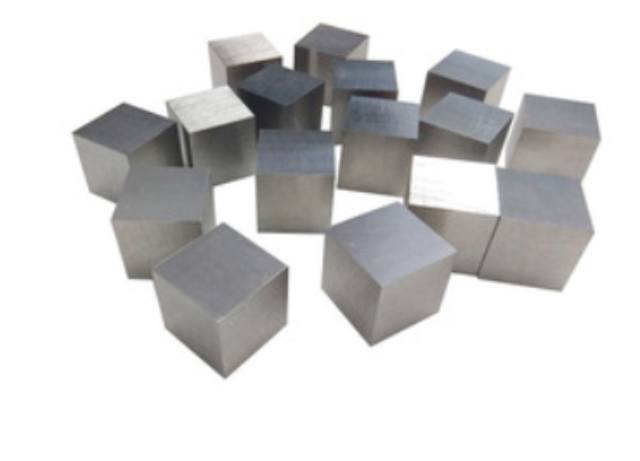

相对密度可达 95% - 98% ,在保证重量的同时,可大幅减小部件体积。内江钨配重件供应商

不同行业、不同客户对钨配重件的性能、尺寸、结构等方面存在多样化、个性化需求。未来,定制化服务将成为企业在市场竞争中脱颖而出的关键。企业将依托先进的研发设计能力、柔性化生产设备以及完善的客户服务体系,为客户提供定制解决方案。从项目前期的需求调研、方案设计,到生产过程中的工艺调整、质量控制,再到后期的安装调试、售后维护,企业将全程与客户紧密沟通协作。例如,针对游艇的特殊配重需求,企业可根据船体结构、航行性能要求,量身设计钨配重件的形状、重量分布,并采用先进制造工艺确保产品精度与质量,满足客户对游艇操控性与舒适性的追求。定制化服务不仅能精细满足客户个性化需求,提升客户满意度与忠诚度,还能为企业带来更高的产品附加值,拓展利润空间,促进企业与客户的共同发展。内江钨配重件供应商

- 龙岩哪里有钨配重件生产 2025-11-30

- 深圳钨配重件制造厂家 2025-11-17

- 汕尾哪里有钨配重件一公斤多少钱 2025-11-17

- 内江钨配重件供应商 2025-11-16

- 丽水钨配重件多少钱一公斤 2025-11-16

- 威海钨配重件源头供货商 2025-11-11

- 浙江哪里有钨配重件销售 2025-10-31

- 榆林钨配重件供应商 2025-10-30

- 海东哪里有钨配重件供应 2025-10-30

- 天水哪里有钨配重件制造厂家 2025-10-27

- 深圳哪里有钨配重件多少钱一公斤 2025-10-24

- 福州哪里有钨配重件货源源头厂家 2025-10-23