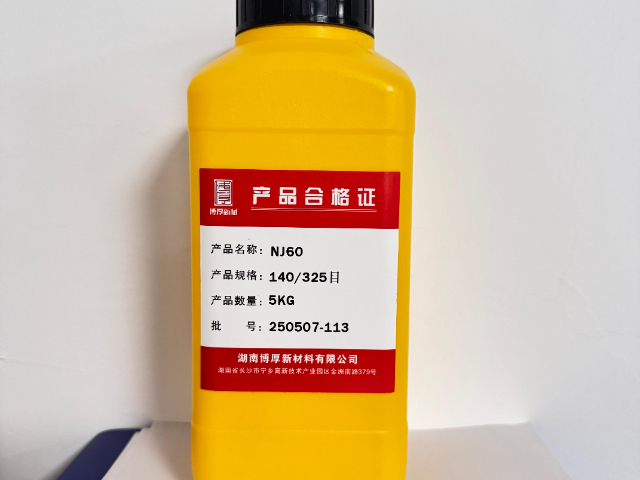

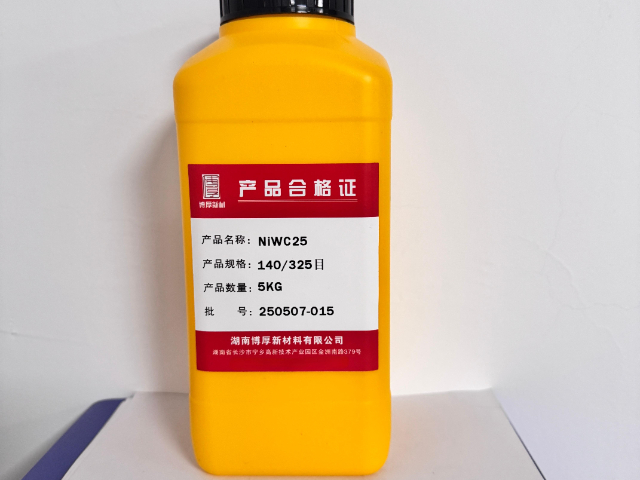

- 品牌

- 博厚粉末

- 品名

- 镍基合金粉

- 粒度

- 325目

- 制作方法

- 雾化法

- 包装规格

- 25kg/桶

- 产地

- 湖南宁乡

- 厂家

- 湖南博厚新材料有限公司

博厚新材料针对海洋工程开发的镍基自熔合金粉末,通过耐海水腐蚀与抗生物污损的协同设计,解决了海水泵叶轮的失效难题。该粉末采用 Ni-Cu-P 体系(Cu 30%、P 2%),经超音速电弧喷涂形成的涂层,在 3.5% NaCl 海水环境中,自腐蚀电位达 - 0.2V(vs SCE),较 316L 不锈钢(-0.5V)提升 60%,且表面粗糙度 Ra≤1.6μm,减少海洋生物附着。某海上平台海水泵测试显示,使用该粉末涂层的叶轮,在含砂海水(含砂量 0.1%)中运行 12 个月,未出现点蚀与冲刷磨损,而未涂层叶轮在 6 个月内即因缝隙腐蚀报废,且涂层表面的藤壶附着量较不锈钢叶轮减少 80%。此外,粉末中的 Cu 元素释放量≤0.01mg/L,符合 IMO MEPC.279 (70) 标准对防污涂层的环保要求。博厚新材料建立了 24 小时售后响应机制,及时解决客户的涂层工艺问题。不开裂镍基自熔合金粉末技术设备

博厚新材料在镍基自熔合金粉末中添加 0.5-1.0% 的稀土元素 Y₂O₃,通过原位反应形成纳米级 Y-Al-O 复合氧化物颗粒,这些颗粒在氧化过程中可钉扎晶界,抑制氧化物晶粒长大,同时降低氧在基体中的扩散速率。高温氧化实验(800℃,空气气氛,100 小时)表明,添加 Y₂O₃的粉末涂层氧化增重率≤0.45mg/cm²,而未添加稀土的涂层增重率达 1.2mg/cm²。XPS 分析显示,氧化层中 Y 元素的存在使 Cr₂O₃保护层更加致密,孔隙率从 15% 降至 5% 以下,从而提升涂层的抗氧化寿命,适用于航空发动机燃烧室等高温氧化环境。不开裂镍基自熔合金粉末技术设备博厚新材料镍基自熔合金粉末的烧结致密化率≥99%,可降低涂层孔隙率,提升耐蚀性与耐磨性。

博厚新材料镍基自熔合金粉末已通过国内外多家头部企业的严苛认证,奠定了行业认可度。在航空领域,通过中国航发某所的涂层性能认证,满足 GJB 150.12A-2009 高温试验要求;在石油领域,获得中石油管材研究所(GRI)的抗腐蚀认证,符合 SY/T 0029-2012 标准;在医疗器械领域,通过 SGS 的生物相容性测试,满足 ISO 10993-5:2009 要求。此外,粉末还通过了西门子、卡特彼勒等国际企业的供应链审核,其中卡特彼勒的磨粒磨损测试(ASTM G65 Method A)中,该粉末涂层的磨损量比其指定供应商产品低 25%,因此被纳入全球采购体系,成为进入该体系的中国粉末厂商。

湖南博厚新材料研发的 BH-Ni201 粉末以 3.5-4.5% B 和 3.0-4.0% Si 的高含量配比,将熔点降至 1080℃,完美适配火焰喷涂工艺的温度窗口(氧乙炔焰温度 3100℃,粉末有效加热温度 1100-1300℃)。低熔点特性使粉末在火焰中快速熔融,减少氧化损失,涂层致密度达 96% 以上,且 B、Si 元素形成的硼硅酸盐熔渣可自动除去氧化物,提升界面结合强度(≥35MPa)。某农机维修站使用该粉末修复犁铧,采用氧乙炔火焰喷涂工艺,单次喷涂成本为激光熔覆的 1/5,且修复后犁铧在砂壤土中作业,寿命达未修复件的 4 倍。粉末的低熔点还使其适用于薄壁件喷涂,如汽车排气管法兰密封面修复,避免基体过热变形,展现出工艺适应性与经济性的双重优势。镍基自熔合金粉末在化纤机械的喷丝板涂层中表现优异,耐聚合物腐蚀。

湖南博厚新材料研发的 BH-Ni60B 粉末通过添加 5% WC 颗粒,将硬度提升至 HRC65-70,专门应对高应力磨粒磨损工况。WC 颗粒(尺寸 2-5μm)均匀镶嵌在 Ni-Cr-B-Si 基体中,形成 “陶瓷相 - 金属相” 复合抗磨结构,在石英砂(莫氏硬度 7)冲击测试中,磨损率为 2.1×10⁻⁶mm³/N・m,是常规 Ni60 粉末的 1/3。某石英砂加工厂的制砂机叶片采用该粉末进行超音速火焰喷涂,叶片寿命从 15 天延长至 60 天,且涂层在 10kg 重锤冲击(落高 1m)测试中未出现崩裂,展现出 “硬而韧” 的特性。粉末中的 WC 与 Ni 基体通过界面反应形成过渡层,结合强度≥50MPa,避免了传统 WC 涂层的剥落问题,适用于矿山破碎机、建筑搅拌机等强磨损设备的表面防护。博厚新材料建立了完善的质量检测体系,每批次合金粉末均通过 XRD、SEM 等 12 项指标检测。不开裂镍基自熔合金粉末技术设备

博厚新材料推出的 “粉末 + 工艺” 打包服务,帮助客户降低技术门槛,快速实现产业化应用。不开裂镍基自熔合金粉末技术设备

湖南博厚新材料 BH-NiCrBSiRe 粉末通过添加 1% 稀土元素 Re,提升高温抗氧化性能,适用于燃气轮机等极端高温场景。Re 元素在氧化过程中富集于晶界,抑制 Cr₂O₃氧化膜的柱状晶生长,促使其形成等轴晶结构,降低氧化膜内应力,同时减少氧在基体中的扩散系数。800℃氧化实验显示,该粉末涂层的氧化增重率≤0.3mg/cm²/100h,而未添加 Re 的涂层增重率达 1.0mg/cm²/100h。某航发维修单位使用该粉末修复燃气轮机火焰筒,经 1000 小时台架试车(温度 850-950℃),涂层未出现剥落,氧化膜厚度≤3μm,且 Re 的添加未降低涂层的耐磨性(硬度仍达 HRC60),实现了高温抗氧化与耐磨性能的协同优化,填补了国内稀土强化镍基涂层的技术空白。不开裂镍基自熔合金粉末技术设备

- 金刚石工具镍基自熔合金粉末推荐厂家 2025-11-13

- 对标海外镍基自熔合金粉末供应 2025-11-03

- 无气孔镍基自熔合金粉末销售厂 2025-11-03

- 阀座镍基自熔合金粉末近期价格 2025-11-03

- 拉丝滚筒镍基自熔合金粉末应用行业 2025-11-02

- 超音速喷涂镍基自熔合金粉末参考价 2025-10-31

- 层流轧道镍基自熔合金粉末供应 2025-10-30

- 玻璃模具镍基自熔合金粉末设备 2025-10-30

- 耐腐蚀镍基自熔合金粉末代理价格 2025-10-30

- 机筒镍基自熔合金粉末价钱 2025-10-29

- 球阀球面镍基自熔合金粉末模型设计 2025-10-29

- 阀座镍基自熔合金粉末销售厂家 2025-10-27