- 品牌

- 博厚粉末

- 类型

- 雾化铁粉

- 粒度等级

- 细粉

- 产地

- 湖南

- 包装规格

- 瓶/桶

- 用途

- 粉末冶金、3D打印、注射成形、激光熔覆、超音速喷涂

- 厂家

- 湖南博厚新材料有限公司

用博厚新材料高速钢粉末制作的刀具,切削效率提升。这一性能优势体现在多个维度:首先,粉末经超高压水雾化制成,颗粒球形度达 90% 以上,烧结后材料致密度超过 99.5%,避免了传统铸造高速钢的疏松、偏析等缺陷,刀具刃口可磨至 Ra0.1μm 的镜面精度,减少切削时的摩擦阻力,使切削力降低 15%-20%。其次,材料中均匀分布的 W2C、VC 等硬质相,在切削过程中保持刃口锋利度,以加工 45# 钢为例,切削速度可从传统刀具的 120m/min 提升至 150m/min,进给量同步提高 25%。在汽车发动机缸体加工线的实际应用中,采用该粉末制作的立铣刀单刃切削长度达 800m,是普通高速钢刀具的 2 倍,且加工表面粗糙度从 Ra1.6μm 降至 Ra0.8μm,减少了后续精加工工序。综合来看,使用该粉末刀具可使生产线的单件加工时间缩短 20%,年产能提升可达 3000 件以上。高速钢粉末选博厚新材料,可实现刀具表面梯度耐磨强化。3D打印模具钢/高速钢粉末供应

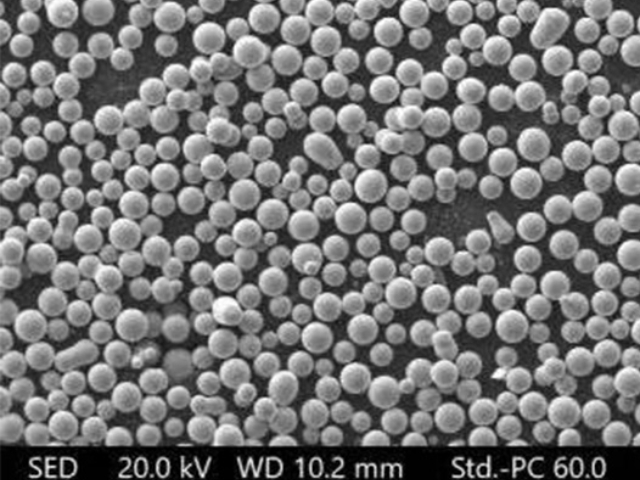

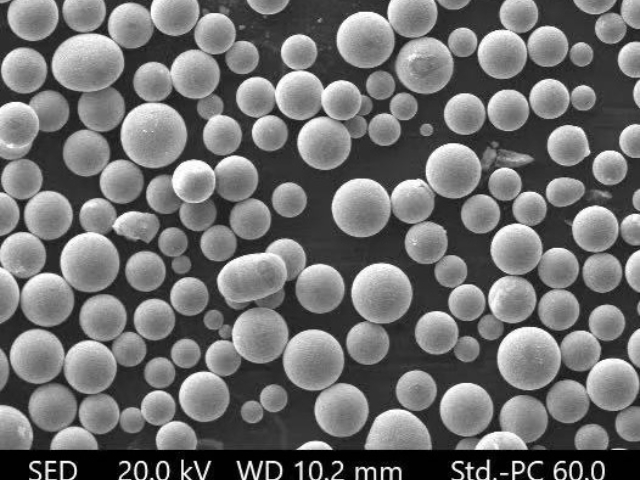

高速钢粉末选博厚新材料,粉末球形度达 95%,送粉更顺畅。公司采用超音速惰性气体雾化技术,将熔融高速钢液通过 1.5mm 喷嘴雾化成细小液滴,在惰性气体中快速冷却凝固,形成规则的球形颗粒,经图像分析仪检测,球形度达 95%,其中完美球形颗粒占比 80%,远超行业 85% 的平均水平。这种高球形度粉末的松装密度达 4.8g/cm³,霍尔流速 20s/50g,在自动化送粉系统中,能以稳定的流量(50-100g/min)通过 φ8mm 送粉管,无堵塞现象,送粉稳定性偏差≤3%。在粉末冶金压制生产线中,顺畅的送粉使每模填充时间缩短 5 秒,生产效率提升 12%;在激光熔覆过程中,均匀的送粉量确保涂层厚度偏差≤0.05mm,避免了因送粉波动导致的涂层缺陷。高球形度还减少了粉末在运输与储存中的结块,保质期延长至 12 个月,为企业减少了粉末浪费与设备维护成本。特殊耐热耐磨零部件模具钢/高速钢粉末应用高速钢粉末选博厚新材料,高温回火后硬度保持率超 90%。

博厚新材料高速钢粉末适配激光熔覆,涂层结合强度超 60MPa。这一性能得益于粉末的特殊设计:粉末粒度控制在 53-150μm,流动性达 20s/50g,能在激光熔覆过程中均匀送入熔池,避免因颗粒过大导致的熔合不良;同时,粉末的成分与基材(如 45# 钢)匹配,通过添加 0.5% 的硅元素降低熔池粘度,促进界面冶金结合。经测试,激光熔覆后的涂层与基材结合强度达 62-65MPa,远超行业 50MPa 的标准,且涂层内无裂纹、气孔等缺陷。在轧辊修复应用中,采用该粉末熔覆的轧辊表面硬度达 60HRC,结合强度确保在轧制过程中不脱落,使用寿命从 3 个月延长至 8 个月,单根轧辊的修复成本为更换新辊的 1/3。此外,粉末的激光吸收率达 85%,熔覆效率比普通粉末提高 20%,特别适合大型零部件的表面强化与修复,为企业提供了高效、低成本的再制造解决方案。

博厚新材料高速钢粉末用于齿轮刀具,精度可达 IT5 级。这一高精度得益于粉末冶金工艺的优势:粉末经等静压成型与真空烧结后,材料致密度达 99.8%,内部组织均匀,无锻造缺陷,刀具刃口的磨削精度可达 0.001mm。在滚刀制作中,齿形误差控制在 0.01mm 以内,导程误差≤0.005mm/100mm,远超普通高速钢滚刀的 IT7 级精度。用该粉末制作的模数 3mm 的渐开线滚刀,加工 45# 钢齿轮时,齿轮精度达 IT5 级,齿面粗糙度 Ra0.8μm,无需后续珩齿工序。在汽车变速箱齿轮生产中,这种高精度刀具使齿轮的啮合噪音降低 3 分贝,传动效率提升 2%。此外,粉末冶金刀具的刃口保持性好,加工 1000 件齿轮后,齿形误差增加 0.002mm,仍能保持 IT5 级精度,而普通刀具加工 500 件后即超出精度范围,大幅提升了批量生产的精度稳定性。博厚新材料的模具钢粉末粒度均匀,能提升模具成型精度。

高速钢粉末选博厚新材料,可满足复杂形状刀具的近净成形。这得益于其优异的粉末流动性与压制成型性:粉末的松装密度稳定在 4.5-4.8g/cm³,霍尔流速≤25s/50g,能均匀填充复杂模具型腔的细微结构,如螺旋立铣刀的排屑槽、丝锥的螺纹齿形等。在成型过程中,粉末的压缩性可达 6.8g/cm³(压制压力 600MPa),经烧结后尺寸收缩率稳定在 1.2%-1.5%,且各向同性收缩偏差≤0.1%,使复杂刀具的近净成形率达 95% 以上。以整体硬质合金钻头为例,传统锻造工艺需切除 30% 的材料,而采用该粉末近净成形后,材料利用率从 70% 提升至 90%,单支钻头的材料成本降低 20%。对于带内冷却孔的整体刀具,粉末可直接填充孔道结构,避免后续钻孔加工,生产周期缩短 50%,尤其适合航空航天领域的复杂异形刀具制造,满足高精度、高效率的生产需求。博厚新材料模具钢粉末成本优势明显,性价比高于进口产品。3D打印模具钢/高速钢粉末供应

模具钢粉末选博厚新材料,粉末松装密度控制较好,成型一致性好。3D打印模具钢/高速钢粉末供应

高速钢粉末选博厚新材料,粉末流动性≤25s/50g,成型效率高。这一出色的流动性源于博厚新材料先进的制粉工艺,通过对粉末颗粒进行特殊的球形化处理和粒度分级控制,使得粉末颗粒呈现出极高的球形度和均匀的粒度分布。在实际检测中,其霍尔流速稳定在 22-25s/50g,远优于行业内多数产品的 30s/50g 以上。这种良好的流动性在成型过程中体现出巨大优势,当粉末进入模具型腔时,能够快速且均匀地填充各个角落,尤其是对于复杂形状的刀具坯体,能有效避免出现填充不饱满或密度不均的问题。同时,高流动性大幅缩短了每批次粉末的填充时间,以某刀具生产企业的批量生产为例,使用博厚高速钢粉末后,每小时的成型数量从原来的 80 件提升至 120 件,成型效率提高了 50%,降低了单位产品的生产时间成本,为企业带来了可观的经济效益。3D打印模具钢/高速钢粉末供应

- 精密刀具模具钢/高速钢粉末原料 2025-10-28

- 滚刀模具钢/高速钢粉末市场价格 2025-10-28

- 加工性能好模具钢/高速钢粉末哪里买 2025-10-27

- 丝锥模具钢/高速钢粉末应用 2025-10-27

- 42CrMoA模具钢/高速钢粉末价钱 2025-10-27

- 高载荷模具模具钢/高速钢粉末材料 2025-10-27

- 粉末冶金模具钢/高速钢粉末市场价格 2025-10-26

- 粉末冶金模具钢/高速钢粉末厂家现货 2025-10-26

- 抗热疲劳模具钢/高速钢粉末多久 2025-10-26

- 42CrMoA模具钢/高速钢粉末要多少钱 2025-10-26

- 耐磨性模具钢/高速钢粉末性能 2025-10-25

- 铣刀模具钢/高速钢粉末值多少钱 2025-10-25