- 品牌

- 京雕

- 培训机构

- 东莞京雕教育科技有限公司

- 培训课程

- 模具设计

- 培训教材

- UG软件

- 培训讲师

- 徐老师

- 培训特点

- 九年授课经验

- 适用对象

- 初高中毕业生、普工

- 培训类型

- 基础,强化,单项

- 培训时间

- 自由安排,***,全日制

- 培训方式

- 线下,一对**上

- 培训地点

- 东莞

- 课程简介

- 学习各种模具设计绘制编程

- 优势介绍

- 依个人情况制定施教计划

- 优惠活动

- 咨询联系

- 厂家

- 东莞京雕教育

- 培训课时

- 15天,1个月,2个月,3个月,6个月

大水口模具:流道及浇口在分模线上,与产品在开模时一起脱模,设计简单,容易加工,成本较低,所以较多人采用大水口系统作业。塑料模具结构分为两部分:动模和定模。随注射机活动部分为动模(多为顶出侧),在注射机射出端一般不活动称为定模。因大水口模具的定模部分一般由两块钢板组成故也有称此类结构模具为两板模。两板模是大水口模具中**简单的结构。细水口模具:流道及浇口不在分模线上,一般直接在产品上,所以要设计多一组水口分模线,设计较为复杂,加工较困难,一般要视产品要求而选用细水口统。细水口模具的定模部分一般由三块钢板组成故也有称此类结构模具为“三板模”。三板模是细水口模具中简单的结构。 模具设计师指从事企业模具的数字工作人员。清远学冲压模具设计

模具设计是工业生产中的一个关键环节,它直接关系到产品制造的效率、质量和成本。一个优异的模具设计能够明显提升生产效率,降低生产成本,并确保产品的稳定性和一致性。模具设计是指根据产品的特性和生产工艺要求,设计并制作出能够成型或加工出所需产品的模具的过程。模具通常用于金属、塑料、橡胶等材料的成型加工,是工业生产中不可或缺的工具。模具设计是一个复杂而系统的过程,大致可以分为以下几个步骤:需求分析:产品特性分析:了解产品的尺寸、形状、材料、表面质量等要求。生产工艺分析:确定产品的生产工艺,如注塑、冲压、压铸等。产量分析:根据产品的生产需求,确定模具的寿命和精度要求。梅州UG五轴联动编程模具设计培训班模具在满足国内市场需求的同时,还能大量出口到市场,行业进出口贸易差也在逐年扩大。

模具设计的关键技术分型面设计:分型面是模具开模时分离的两个部分之间的界面。分型面的设计直接影响产品的脱模效果和模具的寿命。分型面应尽可能简单、平整,避免复杂的曲面和尖角。分型面应位于产品的比较大截面处,以便于脱模。浇口设计:浇口是熔融材料进入模具型腔的通道。浇口的设计直接影响产品的成型质量和生产效率。浇口应尽可能小,以减少材料的浪费和成型时间。浇口的位置应选择在产品的厚壁处或易于去除的位置。排气口设计:排气口是模具中用于排出气体的通道。排气口的设计可以防止气体在模具型腔中积聚,导致产品缺陷。排气口应均匀分布在模具型腔的周围,以确保气体的顺利排出。排气口的尺寸和数量应根据产品的尺寸和形状进行确定。

注塑模的基本结构根据其使用功能,可分为:成型零件、浇注系统、导向机构、顶出装置、侧向分型与抽芯机构、冷却加热系统和排气系统等七个部分。1.成型零件它是指构成模具型腔的零件。主要包括:凸模、凹模、型芯、成型杆、成型环及镶块等零件。2.浇注系统它是指模具中从注塑机喷嘴开始到型腔为止的塑料流动通道。普通浇注系统是由主流道、分流道、浇口、冷料穴等组成。3.导向机构在塑料模具中,主要有定位、导向、承受一定侧压力的作用,保证动、定模合模准确。合模导向机构由导柱、导套或导向孔(直接开在模板上)、定位锥面等组成。4.顶出装置主要起将制件从模具中顶出的作用,由顶杆或顶管或推板、顶出板、顶杆固定板、复位杆及拉料杆等组成。5.侧向分型与抽芯机构6.冷却加热系统7.排气系统。

模具制图:掌握模具制图符号和规范,能够根据客户提供的图纸和要求制作模具设计图。

模具设计是现代工业制造不可或缺的一环,它扮演着将设计理念转化为实际产品的关键角色。从汽车零件到精密电子产品,几乎所有批量生产的产品都离不开模具的辅助。模具设计不仅要求精确度高,还需考虑到材料的流动性、冷却效率以及生产周期等多个因素。设计师们通过先进的CAD/CAM软件进行三维建模与模拟分析,确保模具在制造过程中既能满足产品的形状、尺寸要求,又能高效、稳定地运行。这一领域的创新与发展,不断推动着制造业向更高效、更智能化的方向迈进。推动制造业进步。模具行业的技术密集、劳动密集特点,促进了制造业的技术创新和转型升级。广州模具设计转行

参加行业展会和活动。定期参加模具展等,这是展示产品、拓展人脉和寻找潜在客户的机会。清远学冲压模具设计

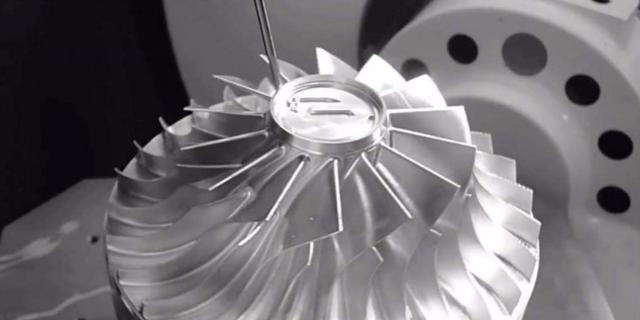

热流道模具:此类模具结构与细水口大体相同,其比较大区别是流道处于一个或多个有恒温的热流道板及热唧嘴里,无冷料脱模,流道及浇口直接在产品上,所以流道不需要脱模,此系统又称为无水口系统,可节省原材料,适用于原材料较贵、制品要求较高的情况,设计及加工困难,模具成本高。热流道系统,又称热浇道系统,主要由热浇口套,热浇道板,温控电箱构成。我们常见的热流道系统有单点热浇口和多点热浇口二种形式。单点热浇口是用单一热浇口套直接把熔融塑料射入型腔,它适用单一腔单一浇口的塑料模具;多点热浇口是通过热浇道板把熔融料分枝到各分热浇口套中再进入到型腔,它适用于单腔多点入料或多腔模具。CNC数控编程培训、车铣复合培训、浮雕技术培训、三轴和五轴机技术培训、UG产品设计培训清远学冲压模具设计

- 韶关模具设计接单 2024-08-09

- 潮州塑料模具设计与制造 2024-08-09

- 深圳模具设计与制造学校 2024-08-09

- 汕头螺纹模具设计 2024-08-08

- 潮州UG五轴联动编程模具设计就业班 2024-08-08

- 河源模具设计 2024-08-08

- 汕头锻造模具设计 2024-08-08

- 汕头衣架模具设计 2024-08-08