- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

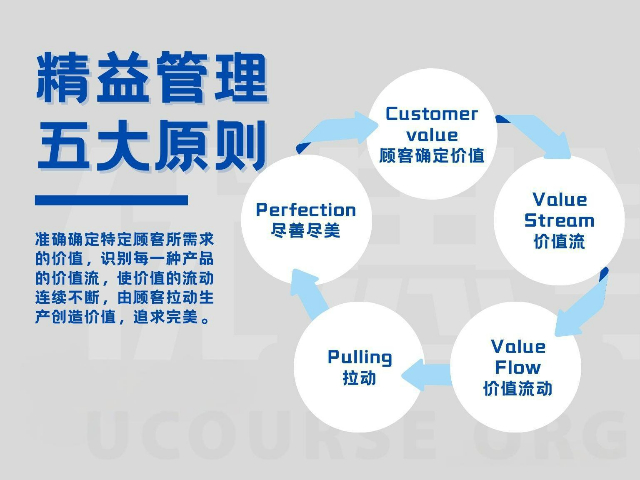

走进许多传统工厂,你会看到繁忙的景象:机器轰鸣,工人忙碌,半成品在各个工序间堆积如山。然而,这种“繁忙”往往隐藏着巨大的效率陷阱——价值并没有顺畅地流动,而是在各个环节中不断停滞、等待、反复。精益管理将生产流程视为一条“价值流”,其目标是让价值无间断地流向客户。丰田生产体系创始人之一大野耐一曾指出:“生产线上昂贵的东西,就是停滞不前的物料。”传统推动式生产就像挤牙膏,不管下游是否需要,上游不断生产;而精益拉动式生产则像超市补货,只有当下游消耗了,上游才按需补充。这种模式的转变,彻底改变了生产逻辑。广东一家家电制造企业的转型案例颇具启发性。改造前,他们的电机装配线长约50米,各工序间均有大量在制品库存,平均生产周期为3.5天。通过价值流图分析,他们发现了惊人的事实:电机实际加工时间只有2.7小时,其余时间都在等待或搬运中浪费。重新设计后的U型生产线只有15米长,工序间实现了单件流,生产周期降至6小时,在制品库存减少了85%,所需作业面积缩小了40%,产品质量反而因问题快速暴露而提升。数据化精益管理,成本管控与产能提升报告。厦门车间精益管理咨询热线

质量内建:从检验到预防的变革。错误预防(Poka-Yoke)是精益质量的重要工具。它不是复杂昂贵的高科技,而往往是简单巧妙的防错装置。例如,深圳一家电子企业在其电路板焊接工序中,曾经因工人偶尔漏焊某个元件导致批量返工。他们设计了一个成本不到50元的治具,只有所有元件正确插入后,电路板才能放入焊接轨道。这个小小的改进,彻底消除了该类缺陷,年节约返工成本超过20万元。类似这样的防错设计,将质量保证从依赖人的注意力,转变为依赖可靠的系统。三明精益管理方法精益管理不止 “降成本”,更是对客户需求的精确响应。

领导层行为是关键杠杆。精益转型失败常源于领导层只提要求不参与。应亲自参与改善活动:每周至少半天到现场观察,每月主持改善成果评审,每季度参与重点改善项目。更关键的是,当效率提升释放出人员时间时,领导层需承诺不立即裁员,而是将人员转岗到价值更高的工作中,消除员工对改善会导致失业的恐惧。问题暴露文化需心理安全。精益依赖问题可视化,但员工担心暴露问题会受惩罚。需明确区分“人为故意错误”和“系统缺陷引发问题”,对发现系统问题给予公开表扬。可使用匿名问题反馈渠道作为过渡,逐步建立信任。管理者对问题的反应应是“系统哪里出了问题”而非“谁犯了错”。

衡量体系导向正确行为。传统的效率衡量常导致过度生产。需调整关键绩效指标:用“通过率”替代单纯合格率,关注一次做对的能力;用“准时交付率”替代“产量完成率”,关注客户需求满足;用“流程周期效率”(增值时间占总周期比例)替代局部效率,关注端到端流程优化。精益故事传播塑造文化。收集和传播精益成功故事,特别是那些体现团队协作、创造性解决问题、为客户创造价值的故事。故事比数据更易传播文化价值观。定期举办改善成果发表会,邀请家人参与,增强员工成就感。精益文化非一朝一夕形成,需要至少3-5年的持续培育。过程中保持耐心,庆祝每一个小进步,让精益思维逐渐成为组织的自然呼**益不是短期秀,而是长期行动力。

库存策略需差异化设计。不是所有物料都适合零库存。根据物料价值和供应风险四象限分类:高价值高风险物料(如进口关键部件)需重点管理,与供应商建立战略合作;低价值低风险物料可简化管理。设置合理的安全库存不是精益的反面,而是应对不确定性的理性缓冲。小批量配送与物流优化。大批量配送导致库存积压,但过小批量增加运输成本。平衡点在于配送频率与运输成本的优化。可规划牛奶圈配送路线,将多家供应商或客户整合在同一路线中。与物流伙伴共享装载计划,提高车辆利用率。精益办公特训:砍掉流程冗余,让办公室效率提升 30%。泉州车间精益管理流程是什么

让精益成为习惯,让改善成为常态。厦门车间精益管理咨询热线

日常改进机制(日常管理)是持续改进的基石。这包括标准作业的维护、日常点检的执行、异常情况的快速响应等看似平凡的工作。大连一家船舶配件企业推行“班长日志”制度,每班记录生产异常、质量偏差、设备小故障等。这些日志不仅是交接班依据,更是改进的起点。他们设立每日15分钟的“快速改进会”,针对日志中的问题,当场分析原因、制定对策、明确责任人和完成时间。简单的问题24小时内解决,复杂的问题进入专项改进循环。一年后,该企业生产异常停机时间减少了65%,员工解决问题的自主性显著提高。厦门车间精益管理咨询热线

- 漳州车间精益管理工具 2026-02-01

- 浙江什么是精益管理 2026-02-01

- 福建企业精益管理大概价格 2026-02-01

- 泉州精益管理 2026-02-01

- 宁德精益管理意义 2026-02-01

- 温州工厂精益管理优势 2026-02-01

- 三明车间精益管理方法 2026-02-01

- 车间精益管理意义 2026-01-31

- 广东工厂精益管理意义 2026-01-31

- 温州车间精益管理 2026-01-31

- 漳州企业精益管理价格行情 2026-01-28

- 厦门什么是精益管理价格行情 2026-01-27