- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

生产过剩的浪费定义:实际生产量超过顾客的订货需求。主要产生以下5个问题:①提早用掉了材料费、人工费;②把“等待浪费〃隐藏,使管理人员漠视等待的发生和存在;③积压在制品,使生产周期无形的变长,而且会使现场工作空间变大,不知不觉中吞蚀我们的利润;④产生搬运、堆积浪费;⑤制造过多或过早,会带来庞大的库存量,利息负担增加,不可防止地增加了贬值的风险。库存的浪费定义:在精益环境中,原材料、制成品和半成品的库存即代*着浪费。如果前面工序的生产时间早于后续加工对产品的需要,那么就会造成不必要的库存,以及包括资金、空间、人力资源在内的资源浪费。小改进积累大效益,微创新成就精益化。宁德什么是精益管理流程

实施精益生产初期目标1、通过精益生产推进强化精益求精的过程质量意识,而不是检查质量意识,实现质量提高和废品下降双重目标。2、真正实现以顾客为关注焦点,按时交付率逐步提升到95%以上了。3、外部质量损失额降低30%,库存降低30%(不包括合理原材料和成品),设备故障停机率降低30%,生产周期缩短20%。4、通过精益生产推进工作的开展,促进员工养成规范做事和良好习惯,员工发现问题,解决问题的能力加强,整体员工精益改善的意识初步形成。宁德什么是精益管理流程价值源于客户需求,精益保障价值落地。

JIT生产系统设计与方案技术。看板的应用建立于一系列生产管理技术的根底上。为便于看板的应用,通常在JIT系统中,要进行广义上的生产系统设计,包括市场、加工工艺、生产管理、质量工程、销售、产品设计、工厂布局等。准时化生产方式-JIT方式的目标:JIT的目标是彻底消除浪费以及无效劳动。具体来说就是:〔1〕零废品〔2〕零准结时间〔3〕零库存〔4〕*低搬运量〔5〕*低机器损坏率〔6〕短生产提前期〔7〕低批量。其中需要消除的浪费、无效劳动就是前面提到的“七大浪费〃。

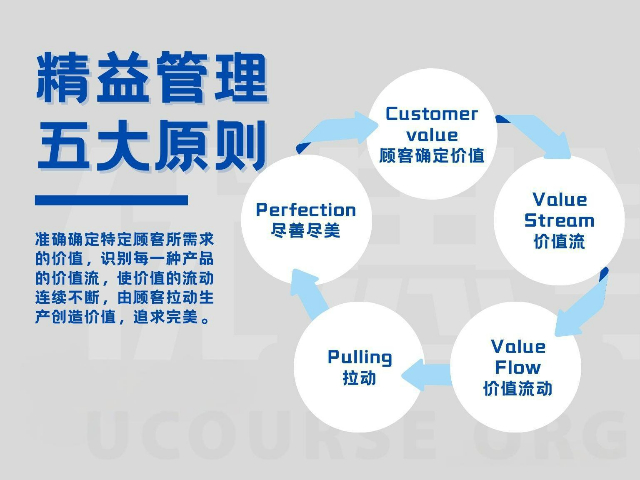

精益管理五个基本中的“价值”,是从客户视角出发定义的,像在制造业中,客户愿意为产品的功能、质量等特性支付费用,这就是产品的价值体现,企业要精确识别,消除无价值的活动,有研究表明,通过精确识别价值,部分企业可减少约30%的无效成本。关于“价值流”,它涵盖了从原材料到成品交付给客户的整个过程,包括信息流、物流等。以汽车制造为例,从零部件采购、生产组装到销售配送,绘制价值流图可清晰展现其中的增值与非增值环节,能帮助企业找到优化空间,一些企业借助价值流分析成功缩短了生产周期20%左右。精益提效降成本,品质赢心占市场。

等待的浪费定义:员工等待前一环节加工产品所用的时间就是浪费。精益制造更加关注工作流程并力求使生产过程紧凑顺利,从而*大限度地缩短等待的时间。等待浪费具体表现于:生产线的品种切换、工作量少时,便无所事事、时常缺料,设备闲置、上工序延误,下游无事可做、设备发生故障、生产线工序不平衡、有劳逸不均的现象、制造通知或设计图未送达。运输的浪费定义:把产品从一个地方移动或传送到另一个地方不会增加价值,然而低效率的工场布置、过量的生产和库存都会增加运输需求并加大浪费。具体表现为放置、堆积、移动、整理等动作浪费。造成的不良后果:物品移动所需空间的浪费、时间的浪费和人力工具的占用等不良后果。精益管理实战课:解决生产浪费难题,掌握 PDCA 持续改进法。福建什么是精益管理包括什么

精益办公特训:砍掉流程冗余,让办公室效率提升 30%。宁德什么是精益管理流程

价值流图析应用的常见错误:指的是在没有实际生产产品或提供效劳的情况下去做价值流图析。有时候某些产品并非经常生产,或者碰巧**近一段时间没有生产,或者生产周期太长,但又需要分析其价值流〔有时是来自客户的压力,有时是来自管理层的压力〕。于是有人在没有“看〃到的情况下,依靠现有的作业数据和工程标准〔例如生产部或IE部门提供的数据〕完成了价值流图析。更有甚者,还以此计算出了工程所取得的所谓“收益〃!对于价值流图析,建议一个月起码做一次,以观察不同情况下的实际状况,并作比拟。宁德什么是精益管理流程

- 漳州车间精益管理工具 2026-02-01

- 浙江什么是精益管理 2026-02-01

- 福建企业精益管理大概价格 2026-02-01

- 泉州精益管理 2026-02-01

- 宁德精益管理意义 2026-02-01

- 温州工厂精益管理优势 2026-02-01

- 三明车间精益管理方法 2026-02-01

- 车间精益管理意义 2026-01-31

- 广东工厂精益管理意义 2026-01-31

- 温州车间精益管理 2026-01-31

- 漳州企业精益管理价格行情 2026-01-28

- 厦门什么是精益管理价格行情 2026-01-27