离散制造行业申报智能工厂型奖项时,数字孪生可以帮助进行产线柔性化证明,例如汽车行业通过数字孪生构建“虚拟总装线”,可快速切换车型生产(如从燃油车切换到电动车产线,虚拟调试周期从1个月缩短至1周),申报时可提供“多车型切换的虚拟仿真视频+实际生产节拍数据”,体现柔性制造能力;提供设备协同优化证据,机械装备行业通过数字孪生映射整条机床加工线,实时采集设备负载、刀具寿命数据,优化工序衔接(如减少设备等待时间30%),可将“设备OEE(综合效率)从75%提升至90%”的前后对比数据写入效益分析,强化说服力;实现复杂产品研发-生产闭环,航空航天行业通过数字孪生将“飞机零部件设计模型”与“车间加工设备”直接联动,避免设计与生产脱节(如零件加工精度误差从0.1mm降至0.05mm),可提供“设计模型-虚拟加工-物理成品”的追溯记录,体现“数字主线”能力(对应申报材料中的“技术创新证明”)。智能工厂采用AR操作指引,新员工培训周期从7天压缩至1小时。无人化智能钻爆装备智能工厂咨询问价

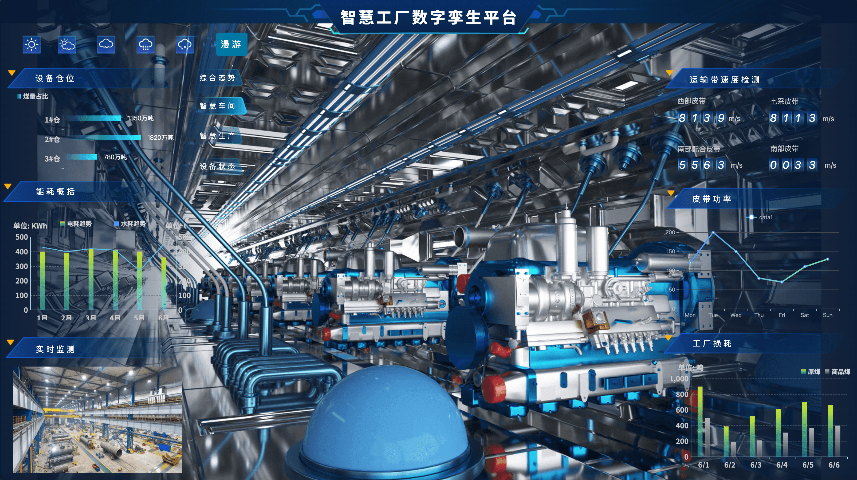

无论行业差异,数字孪生在申报时均能覆盖以下关键评审需求,是提升申报竞争力的“加分项”。区别于“简单自动化”,数字孪生实现“物理工厂与虚拟工厂的实时联动”,可作为企业突破“自动化向智能化升级”的关键证据(对应申报书“技术创新点”“智能装备/软件应用”章节);通过虚拟仿真替代物理试错、全流程数据追溯优化,可产出具体的效率提升、成本降低、能耗下降数据(如“生产周期缩短20%”“不良率降低15%”),直接支撑申请报告中的“前后效益对比分析”;数字孪生的3D可视化界面、动态数据流展示(如设备运行状态、产线节拍、订单进度),可制作成申报所需的视频/图片资料,让评审直观感知智能工厂的运行逻辑(避免“文字描述空洞”的问题);从产线设计、调试、运维到优化的全流程数字化管控,证明企业的智能化并非“单点改造”,而是“全链条升级”,符合智能工厂“系统性改造”的评审标准。虚拟装配智能工厂供应商“智能工厂=工业互联网×数字孪生×精益管理”。

借助数字孪生车间的虚拟调试与优化功能,企业在设备采购前可以准确评估设备性能与适用性,避免盲目投资;在生产过程中,通过优化生产流程、减少设备停机时间、提高设备利用率,降低了生产成本。同时,基于大数据预测性维护,有效减少了设备突发故障带来的额外维修成本与生产损失,实现了企业经济效益的稳步增长。数字孪生车间打破了企业内部各部门之间的信息壁垒,研发、生产、质量、物流等部门能够基于统一的数字平台实时共享数据、协同工作。

选择国产化方案不仅是成本考量,更是应对国际供应链风险的战略选择——正如某央企总工所言:“谁能用透孪生数据,谁就能定义下一代制造标准。”

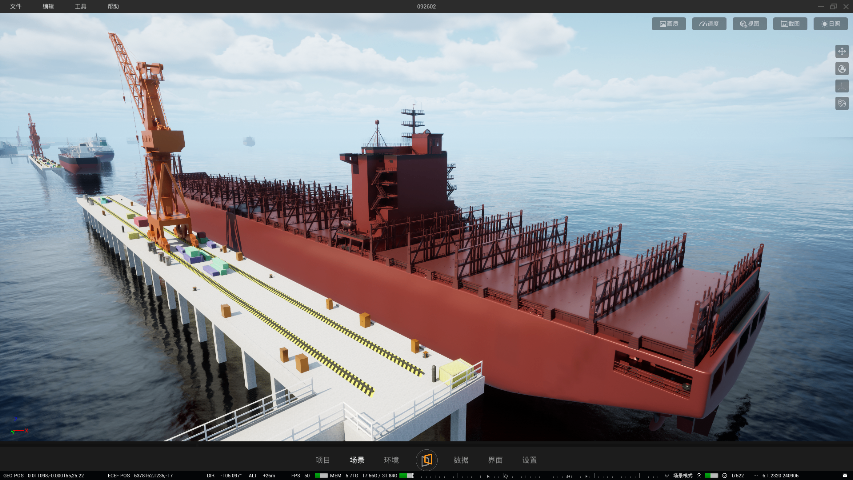

数字孪生技术通过构建物理工厂的虚拟镜像,实现了"虚实融合、以虚控实"的智能制造新模式。在轨道交通装备领域,数字孪生技术已从单一设备级应用扩展到涵盖产品研发、产线配置、生产运营、质量管控、设备维护等全场景的体系化应用。

在产品研发环节,数字孪生技术可构建动车组转向架、车体等关键部件的虚拟样机,通过多物理场耦合仿真,实现设计验证前移,将传统"设计-试制-测试"迭代周期缩短40%以上。 智能工厂通过数据治理减少信息孤岛,报表制作工作量减少80%。

在汽车行业,要建立数字孪生工厂,简单来讲,需要两步,第一步设备同步。搭建一套基于真实生产线的虚拟生产线,对真实设备进行3D建模,将3D模型放置到线上虚拟场景内,实现真实生产线和虚拟生产线一一对应。如果想要对整座工厂建立数字孪生系统,需要对厂房、道路、树木、人物等所有要素都进行数字化建模。第二步数据同步,车间里真实设备,是通过PLC驱动让设备实现既定的动作。我们通过采集PLC数据,驱动虚拟系统里的设备模型,进行同样的既定动作,就能够实现真实设备与虚拟设备的实时联动,从而对生产线进行实时监控。除了设备数据之外,还需要安装摄像头、传感器等等其他数据采集设备,以实现对工厂和车间更多数据的采集,比如人员数据、人员位置数据,设备数据,这些数据也需要同步到系统中。智能工厂政策支持力度加大,“十四五”目标建成500个示范工厂。数字孪生设备智能工厂咨询问价

智能工厂引入光伏电站,年减排CO₂2500吨,能耗成本降低20%。无人化智能钻爆装备智能工厂咨询问价

一个真正的智能工厂,其数字孪生平台必须经得起日常运维的考验。CIMPro孪大师在多个行业实践中证明:设备预测性维护通过实时采集设备运行数据,结合历史故障模型,提前预判设备可能出现的问题,将被动维修变为主动维护。某汽车零部件企业应用后,设备故障率降低40%,维修成本下降35%。工艺参数优化数字孪生可以模拟不同工艺参数下的生产效果,帮助工程师快速找到参数组合。一家电子制造企业通过这种方式,良品率提升了12个百分点。人员培训革新新员工可以在虚拟环境中反复练习设备操作,无需占用实际产线。某装备制造企业采用CIMPro的虚拟培训系统后,新员工上岗培训周期缩短了60%。无人化智能钻爆装备智能工厂咨询问价

随着《机械工业数字化转型实施方案》的深入推进,轨道交通装备行业正迎来智能化改造的黄金窗口期!作为...

【详情】数字孪生智能工厂,是将数字孪生(Digital Twin, DT)技术与智能工厂深度融合,在虚拟...

【详情】对于亟需通过领航级智能工厂认证的农机装备企业而言,CIMPro提供了一条高效、经济的数字化转型路径。...

【详情】随着《机械工业数字化转型实施方案》的深入推进,轨道交通装备行业正迎来智能化改造的黄金窗口期!作为...

【详情】数字孪生的技术发展与工程应用起源于工业制造领域,在工业产品的概念设计、详细设计、加工设计、运维服务和...

【详情】在传统农机装备制造业中,企业的商业模式往往止步于设备销售,而忽视了设备全生命周期管理的巨大价值。...

【详情】数字孪生技术赋能智能工厂建设。作为传统的流程工业领域,化工行业具有投资规模大、风险高和环保监测严格等...

【详情】在传统农机装备制造业中,企业的商业模式往往止步于设备销售,而忽视了设备全生命周期管理的巨大价值。...

【详情】与市面上许多"重展示、轻应用"的数字孪生平台不同,CIMPro孪大师始终坚持:真实数据驱动:支持与M...

【详情】离散制造行业申报智能工厂型奖项时,数字孪生可以帮助进行产线柔性化证明,例如汽车行业通过数字孪生构建“...

【详情】数字孪生的技术发展与工程应用起源于工业制造领域,在工业产品的概念设计、详细设计、加工设计、运维服务和...

【详情】