- 品牌

- 司戎

- 型号

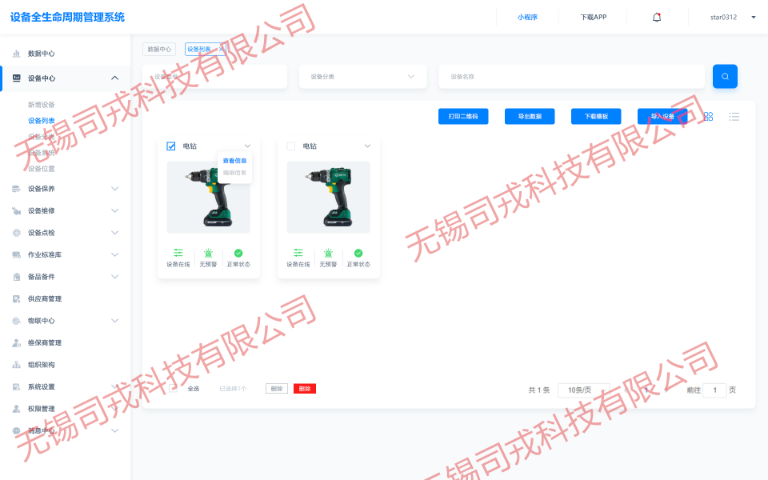

- 设备全生命周期管理

- 适用行业

- 机械,化工,交通,纺织,医疗

- 版本类型

- 单机版,网络版,手机版

- 语言版本

- 简体中文版

设备维护决策:从“被动维修”到“预测性维护”:备件更换周期优化:传统痛点:备件更换依赖固定周期(如每月更换滤芯),易导致过度维护或提前失效。系统支持:集成设备传感器数据(如振动、温度、压力),通过机器学习模型预测备件剩余寿命。生成动态维护计划,在备件接近失效时触发更换,避免浪费。决策价值:延长备件使用寿命20%-30%,减少非必要更换。降低维护成本(如人工、备件、停机)15%-25%。设备升级与淘汰决策:传统痛点:设备老化导致备件成本激增,但缺乏数据支持淘汰或升级决策。系统支持:分析设备历史维修记录与备件消耗趋势,计算设备全生命周期成本(采购价+维护费+备件费+停机损失)。对比设备升级成本(如新设备采购价-旧设备残值)与继续维护成本,生成设备经济性评估报告。决策价值:避免因设备过度使用导致的“维修黑洞”(如年维护成本超过设备残值)。为设备投资、租赁或外包决策提供量化依据。从提升设备可靠性到优化运维成本,从保障生产安全到支持战略决策,这套系统正在展现其价值。烟台设备全生命周期管理多少钱

近年来,随着企业数字化转型加速和移动办公的普及,移动设备管理(MDM)产品已从单一的设备管控工具,逐步演变为覆盖全生命周期管理、深度集成新兴技术、支持多场景应用的智能化平台。这一演进不仅反映了企业对设备安全与效率的双重需求,更揭示了物联网、云计算、人工智能等技术对设备管理范式的颠覆性重构。传统设备管理系统的功能集中于设备注册、配置、安全策略推送等基础操作,而近年来,其功能边界已大幅扩展。例如,某制造企业通过MDM平台实时监测生产线设备的振动频率,当数据异常时自动触发参数优化指令,将设备故障率降低了40%。 内蒙古手机设备全生命周期管理哪家好通过建立包含设备参数、维修记录、技术文档等信息的电子档案库,改变传统纸质档案管理效率低下的状况。

维修成本缩减:从“被动维修”到“预测性维护”:实时监测与异常预警传统模式:人工巡检后需返回办公室上传数据,异常发现滞后,易导致设备故障扩大,维修成本增加。数字化方案:系统设定参数阈值(如轴承振动≤4.5mm/s),超限后立即推送警报至巡检人员和管理端,实现快速响应。通过机器学习分析历史数据,预测设备故障风险(如轴承寿命剩余时间),提前生成维修工单,避免突发故障。效果:备件库存周转率提升,无效巡检路线减少,运维成本降低30%-50%。维修资源精细调配传统模式:维修人员需到现场排查故障,耗时且可能因备件不足导致二次返工,增加维修成本。数字化方案:巡检数据与备件库存系统联动,自动触发采购申请,维修人员携带正确备件直达现场,减少等待时间。效果:维修方案匹配时间缩短,80%以上任务实现全自动派单,紧急维修费用下降40%-60%。

成本决策:精细控制备件全生命周期支出:备件成本透明化:传统痛点:备件成本关注采购价格,忽视仓储、损耗、报废、紧急采购等隐性成本,导致总成本失控。系统支持:记录备件从采购到报废的全流程数据(采购价、运输费、仓储费、维修次数、剩余寿命、报废原因)。生成备件全生命周期成本报告,按备件类型、设备、供应商等维度分析成本构成。决策价值:识别高成本备件(如进口件、易损件),优先优化管理策略(如寻找国产替代、延长使用寿命)。评估备件管理KPI(如库存周转率、单位备件维护成本),为预算编制提供依据。采购策略优化:传统痛点:采购决策依赖经验,易导致批量采购资金占用或紧急采购成本激增。系统支持:分析历史采购数据(价格波动、交期、质量),结合供应商评分卡(交货准时率、退货率),生成供应商推荐方案。支持按需采购(JIT)、集中采购、长期协议采购等策略模拟,对比成本与风险。决策价值:降低采购成本10%-20%,减少资金占用。避免因供应商不稳定导致的生产中断风险。基于深度学习的预测性维护模型能够提前发现设备异常,系统可提前120小时预测设备故障。

降低运营成本:预防性维护:系统根据设备运行数据生成维护计划,避免过度维护或维护不足。某钢铁企业通过预测性维护,年维护成本降低25%,备件库存减少30%。能源管理:监控设备能耗数据,识别高耗能环节并优化。例如,食品厂通过系统调整制冷设备运行策略,年电费节省18%。延长设备寿命:通过科学维护减少设备磨损,某纺织企业将关键设备寿命从8年延长至12年,单台设备年均成本下降20%。保障产品质量:实时参数监控:系统持续记录设备运行参数(如压力、转速),确保生产过程符合工艺要求。某半导体企业通过参数监控将产品不良率从0.5%降至0.1%。质量追溯:记录设备操作记录、维护历史,实现产品全生命周期追溯。在医疗器械行业,这一功能帮助企业快速定位问题批次,减少召回损失。标准化操作:通过系统固化设备操作流程,减少人为误差。某制药企业实施后,批次间差异缩小40%,符合FDA审计要求。系统基于设备运行数据,自动生成预防性维护计划,将传统的被动维修转变为主动预防。浙江智能设备全生命周期管理软件

三维可视化技术的应用使设备管理更加直观高效。烟台设备全生命周期管理多少钱

降低培训成本,缩短新人上岗周期:虚拟仿真培训传统模式:新员工需在真实设备上实操培训,存在安全风险且设备占用时间长。系统功能:基于数字孪生技术构建虚拟设备模型,模拟故障场景和维修操作。记录操作过程并生成评估报告,针对性强化薄弱环节。案例:某核电站通过虚拟仿真培训,新员工实操培训时间从3个月缩短至1个月,设备因培训导致的停机时间减少90%。成本节省:单次培训节省设备占用成本5万元,年节省培训费用30万元。标准化操作流程(SOP)推送系统功能:将设备操作、维护步骤拆解为标准化任务,通过移动端APP推送至员工。支持语音指导、图片标注,降低操作难度。效果:某食品企业通过SOP推送,新员工操作合格率从70%提升至95%,培训周期缩短40%。烟台设备全生命周期管理多少钱

- 湖北智慧设备全生命周期管理平台 2025-09-04

- 西藏通用设备全生命周期管理软件 2025-09-04

- 重庆智能设备全生命周期管理平台 2025-09-04

- 青海通用设备全生命周期管理报价 2025-09-04

- 中国香港设备全生命周期管理app 2025-09-04

- 西藏智慧设备全生命周期管理价格 2025-09-04

- 烟台设备全生命周期管理多少钱 2025-09-04

- 云南通用设备全生命周期管理企业 2025-09-04

- 威海制造业设备全生命周期管理价格 2025-09-03

- 河北智能设备全生命周期管理哪家好 2025-09-03

- 东营一站式设备全生命周期管理软件 2025-09-03

- 临沂通用设备全生命周期管理公司 2025-09-03