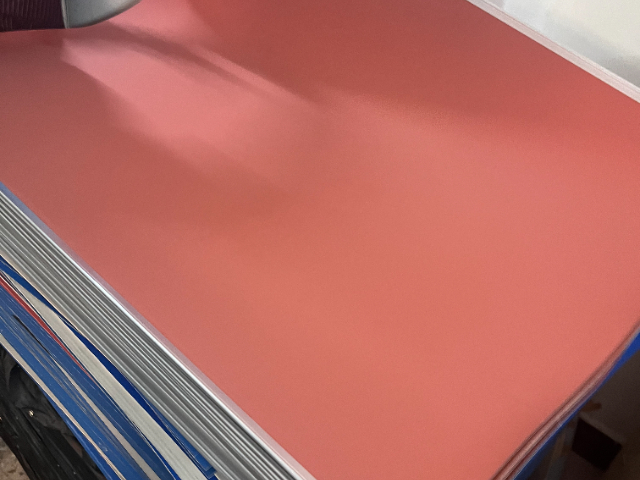

- 品牌

- 明治、金阳、火神

- 型号

- 齐全

橡皮布的更换时机判断:随着使用时间增长,橡皮布性能会逐渐下降,需及时判断更换时机。当橡皮布表面出现严重磨损,如砂目消失、亮膜大面积覆盖,导致吸墨性与传墨性***降低,印刷品出现墨量不足、网点丢失等问题时,表明橡皮布已无法满足印刷质量要求。若橡皮布出现变形,如局部凹陷、起皱,且无法通过保养修复,会使印刷压力不均,造成墨色不匀、图文变形,此时也需更换。另外,橡皮布若因长期接触油墨、溶剂而膨胀、老化,失去原有的弹性与回复性能,在压印过程中不能有效传递油墨,同样需要及时更换新的橡皮布,以确保纸品印刷质量稳定可靠,避免因橡皮布问题导致印刷次品增加,影响生产效率与成本控制。多张纸入橡皮与压印滚筒间,会压坏橡皮布。佛山金阳橡皮布加工

对于超大幅面橡皮布(如全张以上),若出现局部严重损伤,可采用拼接工艺修复。拼接处需先进行 45° 斜切处理(切口平整度≤0.02mm),涂覆聚氨酯胶粘剂(固含量 60%),在 0.2MPa 压力、60℃环境下加压固化 4 小时,使接缝强度≥12MPa(基材强度的 80%)。接缝区域需额外复合一层增强网布(宽度 10cm),通过热压融合实现平滑过渡(台阶高度≤5μm),避免印刷时产生条痕。拼接后的整体平面度误差需≤0.1mm/m,动态疲劳测试(10 万次压印)无开裂。某包装印刷厂采用拼接工艺修复 2.5m 宽橡皮布,单块节省成本约 8000 元,且成功完成 10 万印次的烟盒印刷订单。广州普通橡皮布供应商橡皮布不留粘贴物,便于后续清洁与油墨转移。

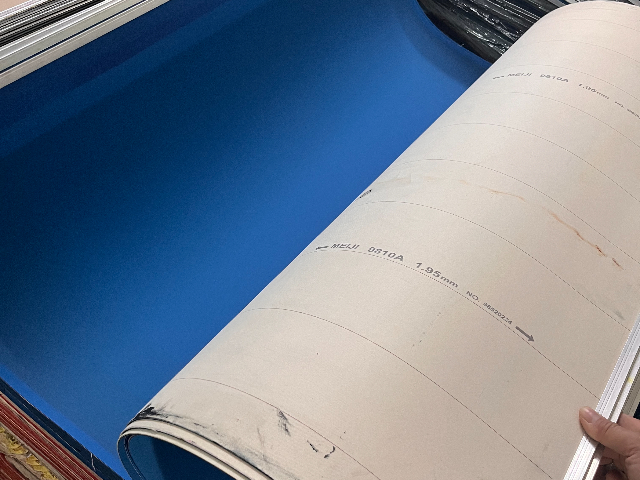

安装橡皮布时,首先要确保印刷机处于待机安全状态,并且已安装好印版。将橡皮布的引导端或夹头端放入卷绕杆或锁闭系统杆中固定,必要时在引导端或夹头端塞入衬垫并固定好。接着关闭印刷机,将寸动开关压下缓缓转动滚筒,卷出橡皮布和衬垫。完成上述步骤后,再次将印刷机置于待机安全状态,把橡皮布的末端放入卷绕杆或锁闭系统杆中。在整个安装过程中,要特别注意各步骤的操作规范,确保橡皮布安装牢固、平整,避免出现起皱、偏移等问题,为后续的印刷工作奠定良好基础。

翻新过程需采用环保工艺,减少 VOCs 排放和废水污染。表面处理阶段使用水性清洗剂(pH 值 7-8)替代溶剂型清洗剂,COD 值≤300mg/L;涂层材料采用高固含量(≥70%)水性聚氨酯,VOCs 排放量≤50g/L,符合 GB 30981 标准。废水处理采用 “混凝沉淀 + 超滤” 工艺,悬浮物去除率≥95%,COD 去除率≥80%,处理后的水循环用于基材清洗,回用率达 60%。固化炉安装活性炭吸附装置(吸附效率≥90%),定期更换的废炭可进行热再生(再生率≥85%)。某环保型翻新工厂通过这些措施,实现单位产品的污染物排放较传统工艺减少 70%。橡皮布弹性韧性好,能适应不同材质印刷需求。

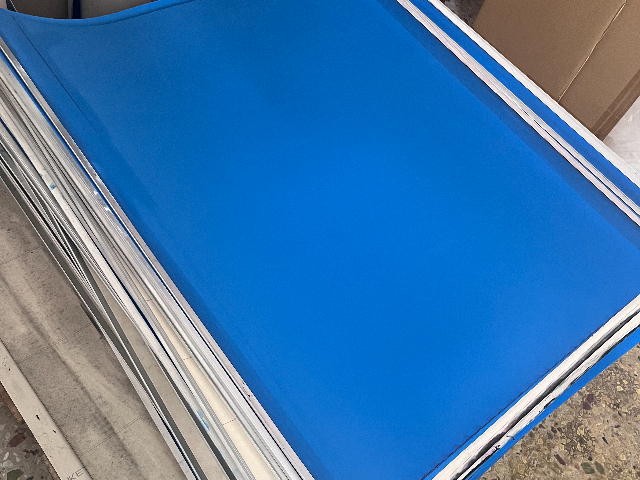

橡皮布的吸墨与传墨性能:吸墨性是橡皮布进行图文信息转印的基础。在印刷压力作用下,橡皮布表面吸附油墨的性能至关重要。其吸墨性好坏直接影响印刷质量,吸墨性良好时,图文印迹表面墨量充足,印刷效果出色;反之则差。橡皮布表面状态对吸墨能力影响***,成型时的精磨处理使其表面形成砂目,产生绒表面状态,增强了吸墨性。然而,使用一段时间后,表面变光滑出现亮膜,吸附油墨能力便会下降,导致油墨转移率降低,印刷品出现墨量不足、露白底等现象,此时需擦去亮膜恢复吸墨性能。同时,橡皮布还需具备良好的传墨性,才能将表面吸附的油墨顺利转印到纸张表面,形成符合标准的图文印迹。传墨性差会导致承印物表面墨量不足,影响色密度,还易造成橡皮布表面油墨堆积、糊版等印刷故障。橡皮布回复性和抗氧化性,决定其使用寿命长。佛山金阳橡皮布源头厂家

橡皮布表面混合物层,清洁容易且长期使用不易留痕。佛山金阳橡皮布加工

一般级气垫式二手橡皮布在纸品印刷领域也有其特定的适用场景。它 适合非涂布纸印刷以及纸板印刷,表面研磨粒径在 6u - 8u,能较好适应本地抄纸质量较差的纸张。在包装行业的纸板印刷中,如瓦楞纸板印刷,可通过自身弹性缓冲,弥补纸张表面不平整,确保油墨均匀转移,使印刷的文字和图案完整清晰。对于一些对印刷质量有一定要求但预算有限的小型印刷厂,使用一般级气垫式二手橡皮布可在控制成本的同时,实现较好的印刷效果,满足大量报纸快速印刷的需求。佛山金阳橡皮布加工

翻新橡皮布的弹性恢复技术,是解决印刷压力不均问题的关键。橡皮布在长期使用中,受反复印刷压力影响,弹性层会出现长久变形,导致印刷时压力分布不均,出现局部墨色过深或过浅的问题。翻新过程中,采用低温弹性恢复工艺,将橡皮布置于恒温环境(50℃-60℃)中,配合弹性剂,使弹性层分子重新排列,恢复原有弹性 —— 经检测,翻新后的橡皮布弹性恢复率可达 92% 以上,压缩变形量从修复前的 15% 降至 5% 以下。在实际印刷中,这种弹性恢复能确保橡皮布与印版、承印物之间的压力均匀传递,尤其在印刷厚纸、卡纸等承印物时,能有效避免因压力不均导致的纸张褶皱、墨色差异。某包装印刷厂反馈,使用翻新橡皮布后,厚纸包装印刷...

- 明治橡皮布源头厂家 2025-12-11

- 山西二手橡皮布供应商 2025-12-11

- 浙江UV橡皮布供应商 2025-12-11

- 佛山金阳橡皮布加工 2025-12-11

- 中山康迪橡皮布代理商 2025-12-10

- 湖北橡皮布回收 2025-12-10

- 湖南印刷 橡皮布 2025-12-10

- 中山气垫橡皮布货源 2025-12-10

- 惠州明治橡皮布加工 2025-12-09

- 广州平张橡皮布货源 2025-12-09