- 品牌

- 昆山聚泽新材料

- 型号

- 聚泽

- 等级

- 高级吹塑色母,高级注射色母,普通注射色母,普通吹塑色母,纺丝色母

- 应用工艺

- 注塑,拉丝,吹塑,注射,吸塑

- 主要成分

- 炭黑

- 加工定制

- 是

- 颜色

- 白色,黑色,透明,黄色,绿色,红色

为确保色母粒的性能稳定和使用效果,其储存与运输过程需要遵循特定的条件。储存环境应保持阴凉干燥,建议环境温度维持在5至30摄氏度之间,相对湿度不超过70%,同时要避免阳光直接照射和雨水淋湿。在仓库中存放时,色母粒包装应放置在距离地面至少10厘米的托盘或架子上,防止地面湿气侵入导致受潮;堆叠高度也不宜过高,一般建议不超过5层,以免底层包装承受过大压力造成颗粒受压变形或碎裂。运输环节同样需要谨慎,应尽量减少剧烈震动或碰撞,防止包装破损或颗粒粉碎。在气温较高的季节或地区运输时,建议采用具备温度控制功能的车辆(如冷藏车或恒温车),以避免载体树脂因高温软化而发生粘连结块。遵循这些规范的储存和运输操作,有助于大程度地保持色母粒良好的分散性能和着色强度,减少因物料状态变化可能带来的生产波动和损失风险。未开封色母粒需在25℃以下避光保存,避免吸潮结块影响使用性能。挤出件塑胶色母粒代工

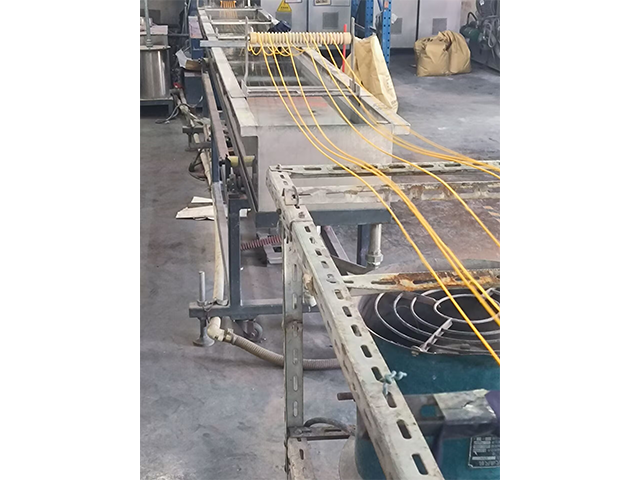

面向特定应用场景的色母粒开发能够体现其专业价值。针对3D打印线材设计的特用色母粒,通过优化颜料粒径分布(如D90小于15微米)和调整润滑剂种类与用量,有助于减少打印喷头堵塞的可能性。应用于化学纤维纺丝的色母粒,则倾向于选用分子量分布较窄的载体树脂,以保障熔融纺丝过程的连续性和稳定性。薄膜级色母粒产品通常会添加特定的开口剂组分(如芥酸酰胺),将薄膜表面的摩擦系数调整在0.2至0.3的范围内,提升其后续加工和包装性能。在回收塑料着色领域,特用的相容改性母粒可提升颜料在回收基材中的分散性,对提升回收料制品的白度值(如L*值从较低水平提升至80以上)起到积极作用。这些基于不同应用场景物理、化学和工艺要求所进行的定向开发方案,有助于客户应对各自生产环节中的具体需求与挑战。吹膜小家电母粒代工色母粒是塑料制品色彩与性能升级的材料。

吹塑件色母粒的选择涉及多个因素,需要根据具体应用场景和产品要求进行综合考虑。要考虑吹塑工艺的特点,选择具有良好流动性和热稳定性的色母粒,以确保在高温高压下能均匀分散,不影响产品成型。也要根据产品的用途选择合适的基础树脂,确保色母粒与基材的相容性。色彩要求也是重要考虑因素,不仅要满足设计需求,还要考虑色彩的耐候性和光泽度。对于特殊功能需求,如抗静电、阻燃等,可选择添加相应功能助剂的色母粒。此外,色母粒的分散性和着色力直接影响产品质量和生产效率,应选择分散均匀、着色力强的产品。在选择供应商时,应考虑其技术实力、产品稳定性和服务能力,选择具有丰富经验和良好信誉的厂家。使用前进行小批量试产也很重要,以验证色母粒在实际生产中的表现。

现代色母粒已成为赋予塑料性和高附加值的“性能引擎”。通过在色母粒配方中整合各种功能助剂,可同步实现多种性能提升:添加紫外线吸收剂(如苯并三唑类)或光稳定剂(如HALS)的母粒,大幅延长户外制品(汽车部件、建材)的使用寿命;阻燃母粒(含溴系、磷氮系阻燃剂)满足电子电器外壳的防火防护要求;抗电母粒(含导电炭黑或耐性抗电剂)保护精密电子元件;一些母粒(含银离子或有机特用剂)应用于日用品。这种“着色+功能”一体化设计,简化了配方工艺,降低了成本,并推动了塑料在汽车轻量化、智能家居、不分包装等领域的创新应用。塑料制造与加工色母粒的选择需要考虑产品的颜色一致性和分散性,确保制品外观均匀。

在应用于软质塑料制品(如软管、密封条、玩具等)时,色母粒的配方设计需特别关注与基材弹性性能的匹配性,避免对制品的柔软度和回弹性产生不利影响。例如,用于增塑PVC软管的色母粒,其载体树脂通常会选用与PVC相容性好且本身具有柔性的弹性体类型,同时严格控制色母粒的添加比例(一般≤3%),以防止载体树脂中刚性成分过多而导致软管硬度增加、手感变差。而在为橡胶或热塑性弹性体(TPE)密封圈着色时,对色母粒的要求则更进一步:除了良好的相容性和分散性,色母粒自身或其着色成分还需具备一些的耐压缩长期变形能力。这能确保密封圈在长期承受压力、反复形变的使用条件下,颜色不易发生迁移或局部明显褪色,维持外观的均匀性。因此,针对软质基材的色母粒开发,需要综合考虑载体选择、添加量控制以及颜料/助剂对材料弹性和颜色耐久性的影响,以实现着色与功能性的平衡。注塑件色母粒用途多,能赋予注塑件丰富色彩,提升产品外观质感。挤出件塑胶色母粒代工

色母粒的市场需求随着塑料制品行业的增长而增加。挤出件塑胶色母粒代工

REACH法规对出口至相关市场的色母粒提出了较为严格的要求。其高度关注物质(SVHC)清单持续更新,截至2025年已包含约235项物质。根据规定,企业若出口年总量达到或超过1吨、且产品中SVHC含量超过0.1%(重量比),需履行相应的通报义务。此外,针对特定应用领域还有更细致的合规要求。例如,应用于电子电器设备外壳的色母粒,通常需要符合RoHS 2.0指令的限制标准,确保铅、镉、汞等重金属含量低于100ppm(镉低于1000ppm),并需提供符合性声明(DoC)及分析证书(COA)等文件,证明挥发性有机化合物(VOC)含量不超过1000ppm等指标。为满足这些日益严格的法规和市场对绿色产品的趋势,色母粒生产企业在配方设计中,倾向于选用符合要求的无卤阻燃剂、特定有机颜料等替代传统材料,以降低产品中的受限物质含量,确保合规出口。挤出件塑胶色母粒代工

- 挤出件塑胶色母粒代工 2026-01-09

- 江苏包装行业黑色母粒好处 2026-01-09

- 苏州PP保鲜盒刷丝母粒定制厂家 2026-01-09

- 江苏PET瓶胚黑色母粒耐温性如何 2026-01-08

- 塑料制造与加工食品级母粒生产厂家 2026-01-07

- 苏州PP保鲜盒黑色母粒抗变形吗 2026-01-07

- PET瓶胚白色母粒怎么储存 2026-01-06

- 苏州塑料制造与加工小家电母粒靠谱的厂家 2026-01-06

- PET小家电母粒定制 2026-01-05

- 苏州PP保鲜盒食品级母粒性价比高的厂家 2026-01-05

- 苏州食品接触容器配件刷丝母粒生产工艺 2026-01-04

- 吸塑塑胶色母 2026-01-04