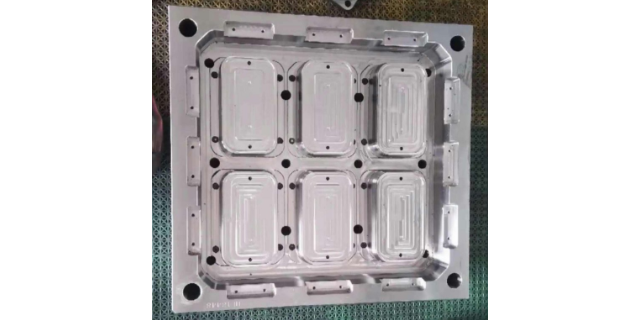

家用电器种类繁多,对零部件的性能要求也各不相同,BMC模具在家用电器制造中有着普遍的应用。以洗衣机电机端盖为例,电机在运行过程中会产生热量,BMC材料具有良好的耐热性,通过BMC模具成型后的端盖能够在较高温度环境下保持稳定的性能,不会因受热而变形,从而保护电机内部的线圈等部件。此外,家用电器通常需要具备一定的防水性能,BMC模具成型的产品表面致密,能有效防止水分渗入,提高电器的使用寿命。在生产过程中,BMC模具可以根据不同电器的设计要求,灵活调整产品的形状和尺寸,满足多样化的市场需求,为家用电器行业的发展提供了有力的支持。模具的流道表面粗糙度控制在Ra0.4μm以下,减少流动阻力。浙江泵类设备BMC模具设计加工

随着医疗技术的不断发展,对医疗器械的性能和质量要求也越来越高,BMC模具在医疗器械制造中具有潜在的应用价值。例如,在制造一些小型的医疗器械外壳时,BMC材料具有生物相容性好、无毒无味等特点,符合医疗器械的安全要求。通过BMC模具成型,可以制造出形状复杂、尺寸精确的外壳,满足医疗器械的设计需求。而且,BMC模具成型工艺能够实现产品的一次成型,减少了生产过程中的污染环节,提高了产品的卫生质量。同时,BMC材料具有一定的强度和韧性,能够保护内部的医疗器械元件不受损坏,为医疗器械的安全使用提供了保障。惠州汽车BMC模具设备通过BMC模具生产的部件,耐微生物腐蚀性能好,适合卫生领域。

在照明设备生产中,BMC模具具有卓著的应用优势。以车尾灯罩为例,车尾灯在夜间行驶时需要具备良好的透光性和耐候性。BMC模具成型的车尾灯罩能够通过精确的模具设计,保证灯罩的形状和尺寸符合光学要求,实现良好的透光效果。同时,BMC材料具有优异的耐紫外线性能,在长期暴露于阳光下时,不会发生老化、变色等问题,保证了车尾灯的使用寿命和外观质量。此外,BMC模具成型工艺可以实现灯罩的一次成型,减少了拼接和组装工序,提高了生产效率和产品质量,为照明设备行业的发展提供了重要的技术支持。

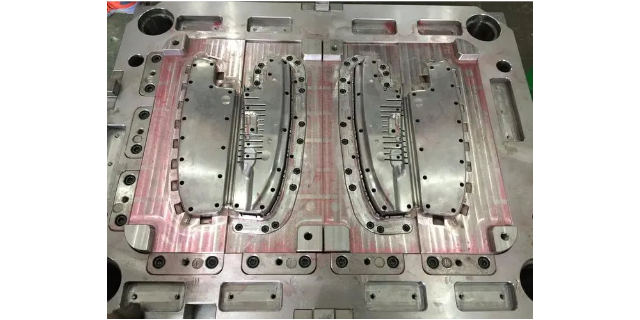

工业机器人对关节部件的减重需求迫切,BMC模具通过材料创新与结构优化实现了这一目标。在机械臂连接座制造中,采用空心球状填料改性的BMC材料,使制品密度降低至1.6g/cm³,较传统金属材料减重35%。模具设计了蜂窝状加强筋结构,通过拓扑优化算法确定了比较佳筋板布局,使制品在保持刚度的同时,实现了重量与强度的平衡。在减速器外壳生产中,模具集成了油封安装槽与传感器接口,使单个部件集成度提高40%,减少了密封件使用数量。通过控制模具温度梯度,制品收缩率波动范围缩小至±0.05%,确保了齿轮传动机构的啮合精度。这种轻量化与集成化设计,使BMC模具成为工业机器人关键部件制造的重要工具,提升了设备的动态响应性能。模具的模腔表面电镀处理可提升耐腐蚀性,延长使用寿命。

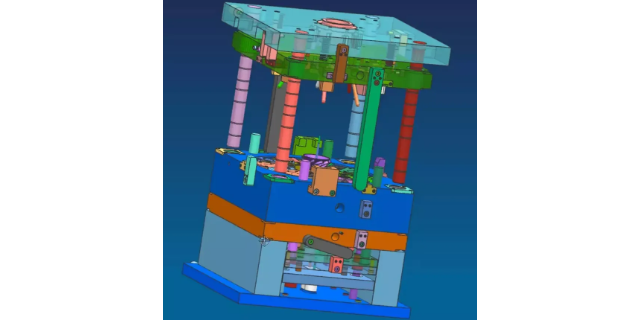

BMC模具的数字化设计流程构建:数字化技术正在重塑BMC模具开发模式,某企业建立的虚拟调试平台,通过集成CAD/CAE/CAM系统,实现模具设计、工艺分析、加工模拟的全流程数字化。在流道设计阶段,采用AI算法优化流道布局,使材料利用率从78%提升至85%。在试模环节,通过数字孪生技术模拟实际生产,提前发现并解决85%的潜在问题。某复杂结构模具开发周期从12周缩短至6周,同时将试模次数从5次减少至2次。数据显示,该流程可使模具开发成本降低25%,而制品合格率提升至99.2%。通过BMC模具生产的部件,耐辐射性能好,适合医疗设备领域。惠州汽车BMC模具设备

模具的脱模斜度设计合理,确保制品顺利脱模且不损伤表面。浙江泵类设备BMC模具设计加工

在工业自动化设备领域,BMC模具的应用日益普遍。以机器人手臂关节部件为例,该部件需具备高精度、较强度和耐磨性能。BMC模具通过采用高精度加工技术和先进的模流分析软件,优化模具结构,确保制品尺寸精度和表面质量。同时,模具的嵌件设计功能强大,可轻松实现金属轴、轴承等与塑料部件的一体化成型,提高产品集成度。在成型工艺方面,BMC模具采用模压成型技术,通过精确控制模压压力和固化时间,确保制品充分固化,提较强度。此外,模具的冷却系统设计科学,可有效控制制品收缩率,减少变形。经过BMC模具生产的工业自动化设备部件,不只性能可靠,而且使用寿命长,可降低设备维护成本。浙江泵类设备BMC模具设计加工