电气开关外壳对材料的绝缘性和耐腐蚀性有严格要求,BMC模具在这方面表现出色。在生产过程中,BMC材料被放入预热好的模具中,在一定的压力和温度下固化成型。由于BMC模具的设计合理,能够保证材料在模腔内均匀分布,从而生产出尺寸精确、表面光滑的开关外壳。这种外壳能够有效防止电气短路,保障使用者的安全。同时,BMC材料具有良好的耐腐蚀性,能够抵抗环境中的化学物质侵蚀,延长开关的使用寿命。与传统的金属外壳相比,BMC模具制造的外壳重量更轻,便于安装和运输。而且,其成型工艺相对简单,生产效率较高,能够满足大规模生产的需求。注塑还可分注塑成型模压法和压铸法。珠海压缩机BMC模具服务厂家

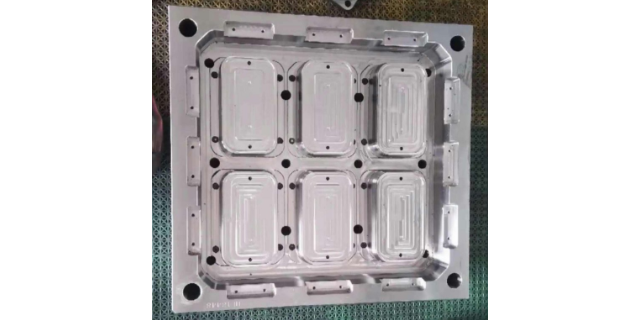

BMC模具的设计是一个复杂而精细的过程,需要综合考虑材料特性、制品结构和成型工艺等多个因素。近年来,随着数字化技术的发展,BMC模具设计逐渐实现了数字化和智能化。设计师利用先进的模流分析软件,对材料在模具内的流动和固化过程进行模拟分析,优化流道和排气系统的设计,减少制品内部的应力和缺陷。同时,数字化设计还支持快速原型制作和模具修改,缩短了产品开发周期,降低了开发成本。此外,BMC模具设计还注重环保和可持续性,采用可回收材料和节能设计,减少对环境的影响。湛江高级BMC模具定制为了减少繁重的BMC模具设计和制造工作量,注塑模大多采用了标准模架。

在消费电子领域,BMC模具的应用趋势日益明显。以智能手机外壳为例,该部件需具备较强度、耐磨损和美观大方等特点。BMC模具通过采用高精度加工技术和先进的表面处理技术,确保制品尺寸精度和外观质量。同时,模具的嵌件设计功能强大,可轻松实现金属按键、摄像头模块等与塑料部件的一体化成型,提高产品集成度。在成型工艺方面,BMC模具采用快速模压技术,缩短生产周期,提高生产效率。此外,模具的冷却系统设计科学,可有效控制制品收缩率,减少变形。经过BMC模具生产的消费电子部件,不只性能可靠,而且设计新颖,满足消费者对好品质电子产品的需求。

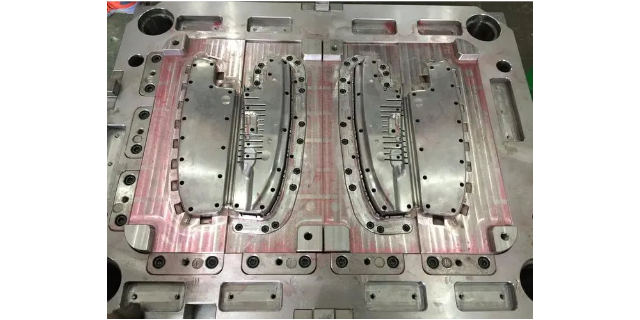

BMC模具在工业自动化中的快速换模技术:工业自动化生产对模具换模效率要求极高,BMC模具通过模块化设计实现快速切换。以机器人关节外壳为例,模具采用标准接口设计,动模与定模的拆装时间缩短至15分钟以内。模具的定位系统采用锥度配合结构,重复定位精度达到±0.02mm,确保换模后制品尺寸稳定性。在生产过程中,模具配备RFID芯片,可自动识别材料配方与工艺参数,避免人为操作失误。该模具的换模效率较传统模具提升60%,单日可完成8种不同型号外壳的切换生产。模具的顶杆采用阶梯式设计,优化顶出力分布。

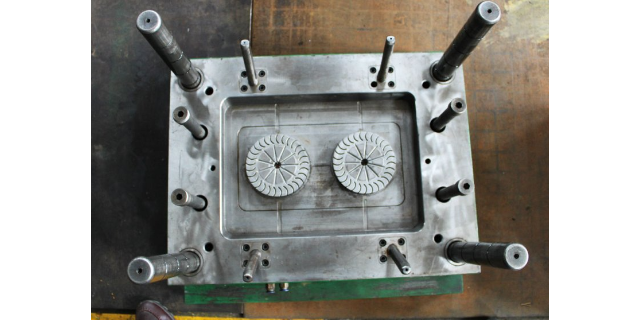

家用电器种类繁多,对零部件的性能要求也各不相同,BMC模具在家用电器制造中有着普遍的应用。以洗衣机电机端盖为例,电机在运行过程中会产生热量,BMC材料具有良好的耐热性,通过BMC模具成型后的端盖能够在较高温度环境下保持稳定的性能,不会因受热而变形,从而保护电机内部的线圈等部件。此外,家用电器通常需要具备一定的防水性能,BMC模具成型的产品表面致密,能有效防止水分渗入,提高电器的使用寿命。在生产过程中,BMC模具可以根据不同电器的设计要求,灵活调整产品的形状和尺寸,满足多样化的市场需求,为家用电器行业的发展提供了有力的支持。BMC模具的流道平衡设计使各模腔填充时间一致,提升制品一致性。中山压缩机BMC模具价格

模具的侧抽芯机构设计巧妙,简化复杂结构制品的脱模过程。珠海压缩机BMC模具服务厂家

轨道交通装备对零部件的减重需求迫切,BMC模具通过结构优化实现了轻量化目标。在高铁座椅骨架制造中,模具采用中空结构设计,使制品密度降低至1.5g/cm³,较传统金属材料减重40%。通过玻璃纤维定向排列技术,制品抗弯刚度提升25%,满足了座椅承载要求。在地铁车辆端板生产中,模具集成了多功能安装接口,使单个部件集成度提高30%,减少了组装工序。这种轻量化与集成化设计,使BMC模具成为轨道交通装备升级的关键支撑,降低了运营能耗。珠海压缩机BMC模具服务厂家