在PUR热熔胶的点胶操作中,气压控制与点胶针头选型的适配性,直接影响施胶的连续性与稳定性,二者需协同调整才能保障生产效果。部分用户在实际应用中会选用尺寸较小的点胶针头,以满足精密元器件的微量施胶需求,但小针头的流道截面较窄,对气压稳定性的要求远高于大尺寸针头。

若点胶压力无法维持稳定,在小针头的应用场景下,轻微的压力波动就可能引发明显的出胶问题。当压力稍许下降时,胶料在狭窄流道内的推动力不足,易出现出胶中断、断胶现象,严重时甚至完全无法出胶,不仅影响产品粘接质量,还会导致生产流程中断,增加返工成本。

这类气压波动问题,多源于生产现场多设备共用气源的情况。当其他产品生产过程中消耗气压时,若未及时补充,会导致点胶设备的气压供应不足,进而引发压力不稳定。因此,点胶设备必须安装压力调节稳压阀,通过稳压阀的精细调控,可实时补偿气压损耗,维持点胶压力的恒定输出,避免因其他设备用气导致的气压波动影响。

建议企业在搭建点胶系统时,优先配置压力调节稳压阀,并根据所选针头尺寸与胶料粘度,预设适配的稳定气压参数。如需进一步优化点胶气压与针头的匹配方案,欢迎联系技术团队获取定制化支持,确保施胶过程持续稳定。 电器灌封中使用卡夫特聚氨酯灌封胶,可有效防潮、防尘并提升绝缘性能。河南无溶剂聚氨酯胶隔音材料

电子灌封聚氨酯胶的粘接性能受多种因素共同影响,这些因素共同决定防护与固定效果。强度与韧性是基础保障——胶层强度越高,抵抗外力破坏的能力越强;韧性越优异,则缓解内应力、抑制裂纹扩展的效果越好。通过优化配方提升这两项指标,可从根本上增强胶层与基材的结合稳定性,减少受力脱落风险。

模量与断裂伸长率的平衡同样重要。当胶层与应用基材相互作用时,较低的模量与较高的断裂伸长率能提升胶层的形变适应能力,更好地跟随基材伸缩,减少界面应力集中。但需把握平衡尺度:模量过低或断裂伸长率过大,会导致胶层内聚强度下降,反而削弱整体粘接性能。

稳定性与持久性则决定长期使用效果。优异的耐老化性、耐腐蚀性与耐热性,能让胶层在湿热、化学侵蚀、温度波动等复杂环境中保持性能稳定,避免因材料劣化导致粘接失效。这要求胶料在分子设计阶段就考虑抗氧、耐候等功能基团的引入。

选择具备技术实力的供应商,可通过定制方案优化这些影响因素。专业团队会结合应用场景的基材特性、环境条件与性能要求,调控配方参数,确保强度、韧性、稳定性等指标。 福建工业级聚氨酯胶石材固定卡夫特聚氨酯密封胶用于门窗框与墙体缝隙填充,隔音防水效果出众。

在聚氨酯密封胶的施工流程中,基层处理是保障粘接效果的基础环节,会影响胶层与基材的界面结合强度。若基层存在污染物或缺陷,可能导致胶层出现气泡、脱粘等问题,严重时会降低密封性能与使用寿命,因此施工前的基层清理需严格规范执行。

基层处理的目标是实现表面干燥与洁净,常用工具包括钢丝刷与棉纱,二者配合可有效去除不同类型的污染物。对于基层表面的浮尘、松散颗粒及老化涂层,使用钢丝刷进行机械清理能彻底去除附着杂质,尤其适用于混凝土、金属等硬质基材;棉纱则可用于精细化擦拭残留的粉尘、油污等轻质污染物,确保表面无油脂、无潮气、无松动物质。

处理过程中需注意细节把控:金属基材表面的锈蚀需彻底打磨至露出光洁表面,避免锈迹残留影响粘接;混凝土基层的孔隙与裂缝需提前修补平整,防止胶层固化后因基材不平整产生应力集中;对于潮湿基层,需通过自然晾干或烘干处理达到规定含水率(通常要求≤6%),否则水分会影响胶层固化反应,导致气泡或粘接失效。

完成清理后应立即进行施胶,避免基层二次污染。卡夫特技术团队建议在基层处理后通过 “接触测试” 验证洁净度:用干净棉纱轻擦表面,无明显污渍残留即为合格。

在聚氨酯密封胶的施工管理中,固化时间的合理把控直接影响工程进度与粘接质量。无论是单组分还是双组份类型,这类密封胶凭借施工工艺简便、固化速度快的特性,成为工期紧张工程的选用方案,但其固化过程仍需科学调控以确保性能达标。

单组分聚氨酯密封胶通过与空气中湿气反应固化,固化速度受环境温湿度影响大:温度升高、湿度适宜时固化进程加快,低温低湿环境则需延长养护时间。双组份产品通过化学反应固化,固化速度可通过组分配比调节,更易实现工期!!控制,但需确保混合均匀以避免局部固化不完全。

在汽车行业等对粘接可靠性要求严苛的场景,除把控固化时间外,可通过底涂剂的合理使用优化粘接效果。底涂剂能改善基材表面活性,提升胶层附着力,尤其适用于低表面能基材的密封粘接,配合适宜的固化条件,可降低后期脱胶风险。

这类细节问题的高效解决,往往依赖品牌供应商的研发实力与技术积累。供应商能针对不同行业需求提供适配产品:如汽车制造中需兼顾固化速度与耐振动性能,仪器设备密封需平衡固化效率与耐介质性。其一体化解决方案涵盖产品选型、固化参数设定、辅助材料搭配等环节,助力客户在保障质量的前提下提升施工效率。 卡夫特聚氨酯胶在电梯制造中用于钢板与装饰板的固定,耐振动不脱落。

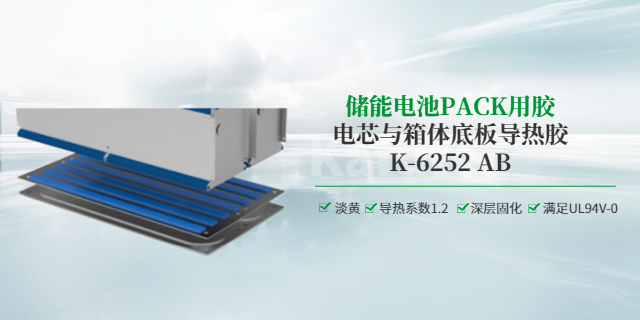

在灌封胶的选型中,单组份与双组份产品需从多关键维度展开对比分析。单组份灌封胶在使用便捷性上具备明显优势,可在室温环境下完成固化,无需额外调控温度条件。其配方设计将主剂、填充料等成分预先混合,使用时无需额外调配,能直接与空气中的水分发生化学反应,形成兼具弹性与光泽的胶膜。完全固化后,这类灌封胶展现出良好的环境适应性,可抵抗高低温交替变化带来的性能波动,同时具备绝缘与散热双重功能,能满足多数常规电子元器件的防护需求。

双组份灌封胶(以聚氨酯电子灌封胶为例)则采用 AB 剂分开储存的设计,使用前必须将两组分物料按特定比例混合均匀,才能进行灌封操作。这种双组份结构使其在性能调控上更具灵活性,固化后形成的胶层质地柔软且弹性优异,在固化过程中几乎不会产生内应力,可有效避免因内应力导致的被保护部件损伤。此外,双组份灌封胶通常具备更***的功能特性,多数产品自带阻燃效果,同时兼顾隔热与散热性能,能为电子元件构建稳定的工作环境,尤其适配对防护等级要求较高的工业场景。

卡夫特聚氨酯胶适用于混凝土与钢板的粘接,能承受长期结构应力。福建工业级聚氨酯胶石材固定

汽车车灯密封常用卡夫特聚氨酯胶,可防止雨水渗入造成雾化。河南无溶剂聚氨酯胶隔音材料

使用卡夫特聚氨酯灌封胶时,为确保效果和操作安全,需注意以下几点:

1.首先,使用自动混合设备能更精确地控制主剂与固化剂的比例,减少气泡产生。对于PCB板灌封,提前干燥处理板材和元器件是关键,以防水分残留导致气泡。

2.在温度低于25℃时,建议预热胶料以降低粘度,避免施工中因胶体过稠而产生气泡。手工混合时,应平稳搅拌,减少空气混入,并避免材料接触水分或潮气。

3.机器操作时,适当提高料温并进行真空脱泡是必要的,同时根据需求调整出胶速度。若短时间内不使用胶料,需将A、B组分分别充氮或真空密封,以防变质。

4.混合后需迅速搅拌并在凝胶时间内用完,否则材料会失效。固化时间受混合量和环境温度影响,可通过催化剂调整固化速度。

5.未固化的树脂较易清理,建议固化前及时擦拭;已固化的树脂可用清洗剂处理,但需注意清洗剂可能对其他元件产生腐蚀。

6.操作时需注意个人防护,A/B剂严禁入口,若不慎接触皮肤或眼睛,应立即清洗并就医。遵循以上建议,可提升灌封质量并保障操作安全。如有疑问,欢迎咨询技术支持。 河南无溶剂聚氨酯胶隔音材料