在电子电路领域,贴片电感的品质优劣是个复杂的技术议题,不少人认为“电流越大则品质越好”,这一观点存在认知误区。贴片电感的性能是多元参数协同作用的结果,单纯以电流大小衡量品质并不科学。大电流承载能力确实是贴片电感的重要优势。在电源转换、功率放大等需处理大电流的电路中,高额定电流的电感能在高负载下稳定运行,降低过流导致的过热风险,避免因性能衰退引发电路故障。比如在电动车电池管理系统中,大电流贴片电感可确保电能高效传输,维持系统稳定。但电流承载能力只是品质评估的一部分。电感值精度直接影响电路性能,滤波电路的截止频率、振荡电路的谐振频率等,都依赖精确的电感值实现设计功能。即便电流参数达标,若电感值偏差较大,会导致信号失真、频率漂移等问题,严重影响电路性能。直流电阻(DCR)也不容忽视,低直流电阻能减少电能损耗与发热,提升电路效率,在对功耗敏感的便携式设备中,这一参数尤为重要。而在高频电路中,自谐振频率(SRF)与品质因数(Q值)是决定性能的关键指标,自谐振频率决定了电感的有效工作频段。可见,评估贴片电感品质需综合多方面参数。 耐高温高湿的贴片电感,适应户外电子设备恶劣工作环境。北京共模贴片共模电感

尽管贴片电感封装相同,但性能却存在差异,这主要由内部绕线、磁芯、生产工艺等多方面因素导致。内部绕线是关键影响因素。绕线匝数的细微变化,依据电感计算公式,会直接改变电感值。绕线松紧程度也不容忽视,绕线松散时,线圈间距增大,分布电容随之增加,致使电感高频特性变差;而紧密绕线能有效减少这种影响,优化高频性能。此外,漆包线质量同样重要,不同批次漆包线在线径、电阻率、绝缘层性能上的差异,会导致电感直流电阻、品质因数等性能参数产生波动。磁芯方面,即使封装一致,其材质也可能存在波动。磁芯制造工艺精度对电感性能影响明显,若磁芯存在微小裂缝或内部结构不均匀,工作时磁芯损耗会不同,进而影响电感整体性能。生产工艺控制也会造成性能差异。焊接引脚时,温度、时间等参数的不一致,会影响引脚与内部线圈的连接效果,导致接触电阻不同。封装过程中,密封性能的差别,使得电感在不同湿度、温度环境下,受外界环境影响程度不同,也会使性能出现差异。正是这些因素相互交织、共同作用,使得同一封装的贴片电感在性能上存在明显不同。 深圳电感0402低功耗贴片电感延长移动设备电池寿命,满足用户续航需求。

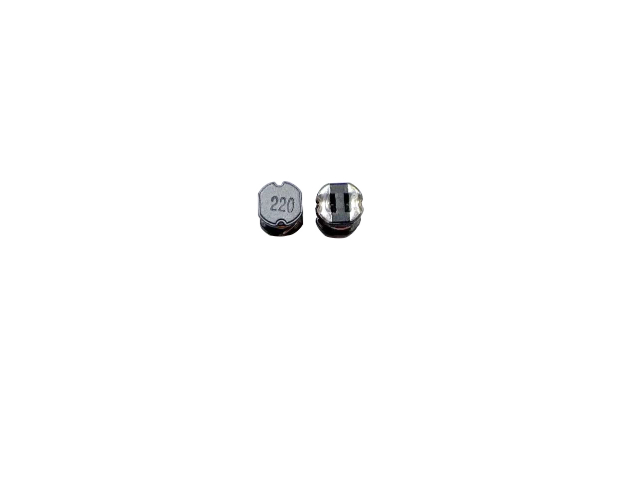

贴片电感种类丰富,依据结构与性能特点,主要分为以下几类:绕线式贴片电感由导线精密绕制在磁芯上制成,电感量调节灵活,可通过绕线匝数、磁芯材质准确把控。其电感量范围广,常用于电源滤波电路,能高效滤除电源纹波,为电路稳定供电,尤其适合对电感量需求较大的场景。叠层式贴片电感采用多层磁性与导电材料交替堆叠工艺,具有高度集成化与小型化优势,契合智能手机、平板电脑等对空间要求严苛的电子产品。它尺寸紧凑,却能稳定输出电感性能;在高频电路中,较低的寄生参数有助于优化信号传输,提升电路高频响应能力。磁胶式贴片电感在电感线圈外包裹磁性胶水,这种材料可增强磁场聚集性,明显提升电感性能。凭借出色的抗干扰能力,它在复杂电磁环境中表现优异,既能抵御外界磁场干扰,又能降低自身电磁辐射,保障电路稳定运行。功率贴片电感专为高功率电路设计,具备强大的电流承载能力,即便在大功率工况下,仍能保持电感值稳定。其坚固的结构与优良的散热性能,使其成为电源转换、电机驱动等高功率应用场景的理想选择,确保电路在大电流环境下可靠运行。

贴片电感安装到电路板后出现短路,通常是焊接操作、元件品质及电路板设计等多方面因素共同作用的结果,需从生产全流程进行系统排查。焊接工艺缺陷是常见诱因。SMT焊接时,焊锡量控制不当易引发短路。若焊锡使用过多,熔化的焊料可能溢出引脚区域,在相邻引脚间形成“焊锡桥”,破坏电路原有的绝缘设计。例如0402封装的贴片电感,引脚间距较小,焊锡堆积超过安全阈值时,极易造成信号通路异常。此外,焊接中产生的锡珠也不容忽视,这些细小锡珠可能形成隐蔽短路点,在高密度布线的电路板上,此类隐患更为突出。元件自身质量问题也可能导致短路。贴片电感生产环节中,若绝缘层存在工艺缺陷或物理损伤,会直接威胁电路安全。比如绕线式电感的漆包线绝缘层在绕制时出现刮擦破损,或叠层电感的陶瓷基体有微小裂纹,安装到电路板后,内部线圈可能与外部线路导通。运输与存储过程中的不当处理也会加剧风险,剧烈震动或挤压可能导致电感内部结构位移,使原本完好的绝缘层受损。此外,电路板设计与制造的瑕疵,也可能为短路埋下隐性隐患,需结合具体情况进一步排查。 贴片电感的模块化设计,便于电路升级与维护。

判断贴片电感焊盘氧化程度,可从多维度综合判断。视觉观察是基础且直观的方式。在充足照明下,借助放大镜或显微镜查看焊盘表面:若只是呈现淡淡的哑光或轻微变色,说明氧化程度较轻;当出现深色斑点、大面积暗沉,甚至类似锈迹的物质时,则表明氧化较为严重。触感判断需谨慎操作。使用精细工具轻触焊盘,若表面光滑、无明显粗糙感,意味着氧化不严重;若有颗粒感或不平整现象,往往表示氧化层已达到一定厚度。焊接试验能有效辅助判断。选取少量焊锡与适配的焊接工具,在焊盘小区域尝试焊接:若焊锡可顺利附着并形成良好焊点,说明氧化程度低;反之,若焊锡难以附着,出现成球滚动、不浸润焊盘的情况,或需高温及大量助焊剂才能勉强焊接,则大概率是氧化严重,因其阻碍了焊锡与焊盘的正常融合。此外,还可借助专业电子检测设备,如测量焊盘电阻值:若其电阻相较正常未氧化焊盘明显增加,便暗示氧化程度高,导电性能已受影响。通过这些方法,可准确判断焊盘氧化状态,为后续处理提供依据。 贴片电感的微型封装技术,推动电子元件向更小尺寸发展。苏州贴片电感替代

小尺寸贴片电感节省 PCB 空间,为高密度电路设计创造条件。北京共模贴片共模电感

贴片电感作为电子元件领域的关键成员,行业标准对其产品质量与应用规范起着重要的保障作用。国际电工委员会(IEC)制定的标准在全球范围内具有较大影响力,如同行业的“灯塔”,为贴片电感的发展指引方向。该标准在电气性能参数测试、可靠性评估等关键环节提供了细致指引,充分考量了全球不同地区的使用环境差异,无论是潮湿闷热的雨林,还是寒冷干燥的极地,都能确保贴片电感稳定运行。这为国际贸易和跨国项目合作提供了统一准则,有力推动了行业的全球化发展。美国电子工业协会(EIA)的标准在北美地区独具特色,以《EIA-945-2002表面贴装电感器鉴定规范》为例,它如同精密的“标尺”,详细规定了贴片电感的外观、尺寸等外在特性,以及电气性能、焊接性能等内在品质的鉴定流程和达标基准。生产厂商依此把控质量,使用者借此甄别优劣,保障了市场的有序竞争。中国国家标准(GB/T)立足本土,紧密契合国内电子行业的发展需求。从电感值的精度分级、额定电流的限定,到温度特性的要求,都旨在满足国内电子产品不断提升的质量诉求,尤其针对高温、高湿、高海拔等极端环境下的贴片电感应用,提供了有力规范。 北京共模贴片共模电感