微流控分析芯片当初只是作为纳米技术的一个补充,在经历了大肆宣传及冷落的不同时期后,却实现了商业化生产。微流控分析芯片在美国被称为“芯片实验室”(lab-on-a-chip),在欧洲被称为“微整合分析芯片”(micrototalanalyticalsystems),随着材料科学、微纳米加工技术(MEMS)和微电子学所取得的突破性进展,微流控芯片也得到了迅速发展,但还是远不及“摩尔定律”所预测的半导体发展速度。现在阻碍微流控技术发展的瓶颈仍然是早期限制其发展的制造加工和应用方面的问题。微流控芯片的流体驱动与检测。广西微流控芯片之声表面波器件定制

微流控芯片的常见故障及预防措施:泄漏:微流控芯片中的微通道和阀门等部件容易发生泄漏,应注意密封性和连接的可靠性。堵塞:微流控芯片中的微通道可能会因为微粒或气泡的堵塞而导致流体无法正常流动,应注意样品的净化和操作的规范性。漂移:由于温度、压力等原因,微流控芯片中的流体可能会发生漂移,影响实验结果,应注意温度和压力的控制。综上所述,微流控芯片是一种利用微尺度通道和微流控技术进行流体控制的集成芯片,具有体积小、快速、高效、灵活、低成本等特点。它由主体生物传感芯片、流体控制模块、信号采集模块和外部控制模块组成,通过控制微阀门、微泵等实现对微流体的精确控制和调节。微流控芯片根据不同的应用领域和功能可分为生物传感芯片、化学芯片和环境芯片等。在使用微流控芯片时,应注意防止泄漏、堵塞和漂移等常见故障,确保实验结果的准确性和可靠性。黑龙江微流控芯片模型设计推动微流控芯片技术的进步。

流控芯片的材料选择直接决定其应用场景,深圳市勃望初芯半导体科技有限公司针对不同需求,提供 PET、PS、PC、PDMS 等多材料定制方案,展现出极强的场景适配能力。PET 材料具备良好的生物兼容性与低成本特性,适合制作一次性免疫检测芯片,如动物疫病快速筛查芯片,单次检测成本为传统试剂盒的 60%;PS 材料透明度高(透光率达 90% 以上),适配需要光学检测的场景,如生物实验室的荧光标记分析,芯片可直接与显微镜、光谱仪联动;PC 材料耐温性强(耐高温 120℃),能用于需要高温反应的微流控芯片,如核酸扩增实验;PDMS 材料则因柔性与高密封性,成为细胞培养微流控芯片的优先,可模拟体内微环境,助力单细胞研究。在某生物科研团队的合作中,勃望初芯根据其细胞共培养需求,定制 PDMS 微流控芯片,设计多通道温控结构,实现两种细胞的动态共培养,为科研提供了精细的实验载体。

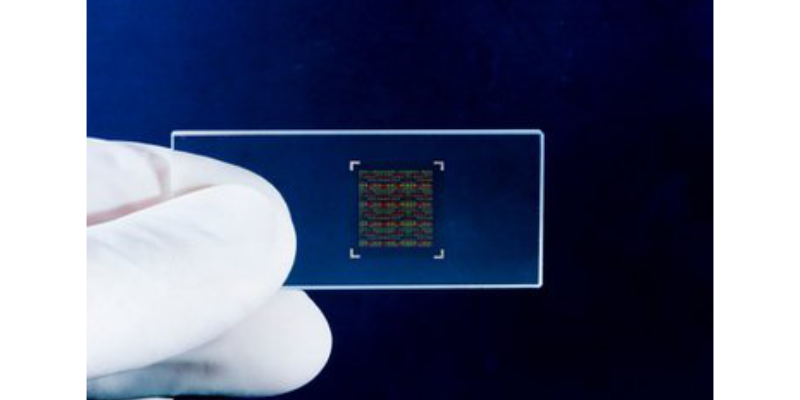

多元化材料微流控芯片定制加工技术解析:微流控芯片的材料选择直接影响其功能性与适用场景,Bloom-OriginSemiconductor提供基于PDMS软硅胶、硬质塑料、玻璃、硅片等多种材料的定制加工服务。其中,PDMS凭借良好的生物相容性、透光性及易加工性,成为生物检测与细胞培养的优先材料,可通过模塑成型实现复杂流道结构。硬质塑料如PMMA、COC等则具备耐化学腐蚀等的优势,适用于工业检测与POCT快速诊断设备。玻璃与硅片材料因高硬度、耐高温及表面惰性,常用于高精度微流道刻蚀与键合工艺,满足生化反应、测序等对表面特性要求严苛的场景。公司通过材料特性匹配加工工艺,从材料预处理到键合封装形成完整技术链条,确保不同材料芯片的性能稳定性与批量生产可行性,为客户提供从材料选型到功能实现的全流程解决方案。10-100μm 几十微米级微流控芯片可实现多样化结构设计与精密加工。

微流控芯片对自身抗体检测:自身抗体可以在大多数自身免疫性疾病中发现,如系统性红斑狼疮、系统性硬化等,此外也有证据表明自身抗体与心血管疾病、慢性tumour等疾病相关,部分自身抗体具有致病性、疾病特异性和诊断性。在疾病早期或疾病前期,自身抗体浓度便会升高,因而自身抗体具有早期预警价值;目前临床上,很多自身抗体用于自身免疫病常规诊疗检测,对自身免疫性疾病的诊断、监测及预后有重要价值。由于技术的限制,目前绝大多数已发现的自身抗体并未用于常规临床诊断。微流控芯片技术用于基因测序。山西微流控芯片设计

利用微流控芯片对cancer标志物检测。广西微流控芯片之声表面波器件定制

MEMS多重转印工艺实现硬质塑料芯片快速成型:MEMS多重转印工艺是公司**技术之一,实现了从设计图纸到硬质塑料芯片的快速制造,**短周期*需10个工作日。该工艺流程包括掩膜设计、硅基模具制备、热压转印及后处理三大环节:首先通过光刻技术在硅片上制备高精度模具,然后利用热压成型将微结构转印至PMMA、COC等硬质塑料基板,**终通过切割、打孔完成芯片封装。相比传统注塑工艺,该技术***降低了小批量生产的模具成本(降幅达70%),尤其适合研发阶段的快速迭代。例如,某客户开发的便携式血糖检测芯片,通过该工艺在2周内完成3版样品测试,将研发周期缩短40%。公司可加工的塑料材质覆盖多种极性与非极性材料,兼容荧光检测、电化学传感等功能模块集成,为POCT设备厂商提供了低成本、高效率的原型开发与小批量生产解决方案。广西微流控芯片之声表面波器件定制