影像测量仪正经历从手动操作向全自动智能检测的转变。传统设备依赖操作员手动定位和测量,效率低且人为误差大;而新一代系统集成机器视觉与AI算法,实现"放件即测"的无人化操作。主要突破在于智能识别技术:深度学习模型能自动识别工件类型,匹配预设测量程序,某汽车零部件厂商案例中,系统可在3秒内识别200种不同零件并加载对应检测方案。自动化程度大幅提升——六轴机械臂自动上下料,真空吸附系统定位,配合闭环控制系统,实现24小时连续检测,效率较人工提升8倍。更智能的是自适应测量能力:当检测到异常数据时,系统自动增加测量点密度或切换光源模式,确保结果可靠性。西门子在燃气轮机叶片检测中应用该技术,将测量点从50点增至500点,缺陷检出率提高40%。数据层面,测量结果实时上传MES系统,AI算法分析历史数据预测工艺漂移,提前预警质量风险。用户界面也大幅简化,触摸屏操作配合AR辅助,新员工培训时间从2周缩至2小时。随着5G和边缘计算普及,远程诊断与多设备协同成为可能,某跨国企业已实现全球工厂测量数据实时比对。这种智能化转型不仅提升效率,更将质量控制从"事后检验"转变为"过程预防",成为智能制造的重要组件。检测刹车盘、电池极片等,公差控制在±5μm内。涂层影像测量仪代理

多传感器融合是影像测量仪突破单一技术瓶颈的关键,通过整合光学、激光、触觉等数据源实现全维度测量。典型架构:主传感器为高分辨率相机(负责2D轮廓),辅以激光三角测头(获取Z轴高度)、白光干涉仪(纳米级粗糙度)及力反馈探针(软材料形变补偿)。例如,在手机摄像头模组检测中,相机测量Lens直径,激光扫描VCM马达平面度,干涉仪分析镀膜均匀性,数据融合后输出综合质量指数。算法重点是卡尔曼滤波——动态加权各传感器置信度,某案例显示重复性误差从±1.5μm降至±0.3μm。挑战在于时空对准:不同传感器坐标系需标定统一,采用棋盘格靶标自动校准;而数据同步依赖硬件触发信号(精度±1μs)。软件平台(如HALCON)提供融合开发环境,用户可自定义逻辑。新兴趋势是AI驱动融合——神经网络学习传感器互补规律,如用光学图像预测激光扫描盲区。在半导体领域,融合设备实现TSV深度与直径同步测量,避免多次装夹误差。成本方面,模块化设计允许按需选配,避免功能过剩。某研究机构测试表明,三传感器融合使复杂工件测量时间减半。随着MEMS传感器微型化,未来将集成更多源(如热成像),构建“测量元宇宙”。上海optisense影像测量仪深度学习使识别准确率从85%提升至99%以上。

珠宝首饰行业正借助影像测量仪实现从"手工技艺"到"数字精工"的蜕变。主要价值在于微小特征捕捉:设备以0.1μm精度测量钻石切面角度(理想值55°±0.5°),自动计算火彩指数;铂金戒圈的内径一致性控制在±1μm,避免佩戴不适。例如,卡地亚使用该技术扫描古董首饰,1:1重建CAD模型用于复刻,误差<0.3μm,使修复效率提升5倍。技术突破在透明材质处理:偏振环形光穿透宝石,清晰呈现内含物三维分布;而激光共聚焦模式测量珐琅层厚度,精度达±0.05μm。某周大福案例显示,设备使定制首饰交付周期从30天缩至7天,客户满意度提升28%。挑战包括高反光表面——黄金需低角度暗场照明;而镂空工艺要求亚像素边缘检测算法。软件创新集成珠宝模块:自动比对GIA钻石分级标准;AR试戴功能让客户实时查看虚拟首饰效果。新兴趋势是个性化定制:扫描顾客手指3D模型,自动生成合尺寸戒托;AI设计助手基于测量数据推荐款式。环保价值突出:精细计算贵金属用量,某厂商年减少铂金浪费12公斤。随着区块链溯源兴起,设备正关联每件首饰的测量数据与NFT证书。这种"微米级奢华"能力,使影像测量仪成为珠宝行业的"数字匠人",既守护传统工艺精髓,开启智能制造新纪元,用科技重新定义永恒之美。

体育器材行业正借助影像测量仪将"工匠经验"转化为"科学数据",实现性能跃升。主要应用聚焦三方面:高尔夫球杆重心测量——通过多角度扫描重建3D模型,定位重心偏移量(精度±0.1g),优化挥杆平衡性;网球拍线床张力分析——高速相机捕捉击球瞬间线位移,反推张力分布,使控球精度提升12%;碳纤维车架缺陷检测——红外光源穿透复合材料,识别0.05mm级孔隙,某自行车厂商反馈使断裂率下降35%。技术难点在于动态特性捕捉:设备需与高速摄影机同步,记录羽毛球拍挥动时的形变过程;而弹性材料(如滑雪板)测量需模拟-20℃低温环境。某**实验室案例显示,鞋底纹路深度测量精度达±2μm,使防滑性能预测准确率提升至95%。软件创新集成运动生物力学模块:将尺寸数据转换为风阻系数、能量传递效率等性能指标;AR功能让运动员直观查看装备优化方案。挑战包括曲面复杂性——曲棍球杆的异形截面需倾斜照明;而透明材料(如泳镜)需偏振光消除反光。环保价值明显:精细控制材料用量,某碳纤维厂商年减少浪费15吨。防油污设计光学镜头,IP65防护等级。

中小企业常因预算有限对高精度设备望而却步,但影像测量仪的TCO(总拥有成本)模型证明其长期价值。初始投入约10-30万元(国产基础机型),只为三坐标测量机的1/3,且占地只0.5㎡,适合小微车间。主要收益在于效率提升:传统人工检测1件需5分钟,设备缩短至30秒,年处理量从1万件增至6万件,人力成本降低40%。某五金模具厂案例显示,投资回报期只11个月——废品率从8%降至2.5%,年节约材料费18万元;同时减少客户索赔3次,挽回损失25万元。软件订阅制(年费约2万元)替代高额买断,降低现金流压力。操作门槛通过简化设计降低:触摸屏引导式界面使培训周期缩至1天,无需专业计量师。维护成本可控——LED光源寿命5万小时,5年内只需基础校准(年费3000元)。国家补贴进一步减轻负担:中国“专精特新”政策提供30%设备购置补贴。隐性收益包括质量溢价:通过ISO认证后,产品单价提升5%-10%;数据驱动决策缩短研发周期30%。挑战在于选型适配——避免功能过剩,建议从需求切入(如只需二维测量);二手设备市场(价格低40%)也是务实选择。铝箔封口缺陷检测,速度200包/分钟。浙江国产影像测量仪厂家

可检测0.01mm宽裂纹,0.05mm深密封槽。涂层影像测量仪代理

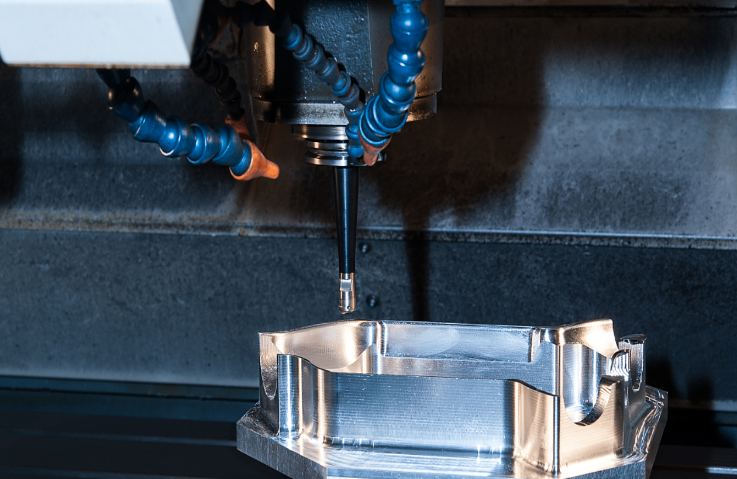

影像测量仪在汽车制造业中扮演着质量保障的关键角色,尤其针对高精度、高安全性的零部件检测。随着新能源汽车的普及,电池极片、电机转子和刹车盘等部件的尺寸公差要求日益严苛(通常需控制在±5μm内)。例如,在电池生产线上,设备通过高倍率镜头快速扫描极片的涂布宽度、边缘毛刺及对齐度,避免因微小缺陷导致的热失控风险;其软件能自动比对CAD模型,实时生成SPC控制图,将检测效率提升至每分钟30件以上。针对传统燃油车的发动机缸体,影像测量仪可非接触式测量气门座圈的圆度、孔距及表面粗糙度,消除人工卡尺测量时的形变误差。实际应用中,某德系车企引入该设备后,缸盖漏气率下降22%,年节约返工成本超200万元。设备优势在于适应复杂环境:防油污设计的光学镜头能在车间油雾中稳定工作,而快速校准功能(30秒内完成)确保24小时连续生产。此外,它支持多车型柔性切换——通过调用预设程序,5分钟内从检测变速箱齿轮切换至车灯透镜曲率测量。随着自动驾驶传感器(如激光雷达镜片)需求激增,影像测量仪正成为车企供应链的“质量守门员”,不只满足IATF16949标准,更推动零缺陷制造落地。结合数字孪生技术,它将实现从检测到工艺优化的闭环,为智能工厂提供数据基石。涂层影像测量仪代理