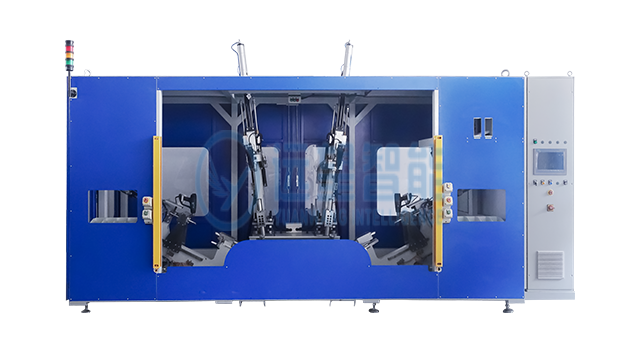

设备集成冲孔、焊接、废料回收三大关键功能,通过机器人与PLC协同控制,实现加工流程全自动化。液压冲孔系统出力大至30吨,颈部深度70mm,可加工厚度达10mm的软质塑料保险杠,冲孔直径误差稳定在±0.1mm。超声波焊接系统具备能量监控功能,实时反馈焊接能量变化,确保每个焊点质量一致。预热系统可根据保险杠材质预设多组参数,一键切换调用,操作便捷。工模快速更换系统采用标准化设计,兼容主流车企车型模具,提升设备通用性。移动升降工作台可根据产线布局自由移动,锁定后精度无偏差,支持与自动化输送线无缝对接。超声波焊接噪音低,优化车间生产环境。节能环保保险杠焊接设备回收

针对后保雷达支架焊接需求,设备采用35kHz高频超声波穿刺焊接工艺,通过分子级摩擦热实现支架与保险杠牢固贴合,焊接时间缩短至2-3s,接头抗拉强度超150N,无表面压痕与变形。智能预热系统可根据环境温度自动调节参数,避免低温工况下焊接接头脆化,提升抗冲击性能。工模快速更换系统配备标准化定位销,1分钟内可切换不同车型模具,换型后自动校准精度,适配小批量多品种生产。机械手协同作业实现冲孔与焊接无缝衔接,自动夹紧系统自适应支架尺寸,无需人工调试。安全光幕全程防护,杜绝误触风险,同时支持与MES系统对接,自动记录加工参数,符合IATF16949质量标准。东莞保险杠焊接修复移动工作台带锁定功能,确保冲孔焊接时设备稳定性。

聚焦汽车行业的可持续发展需求,设备采用绿色环保加工工艺,超声波焊接无耗材、无VOC排放,废料可二次回收利用。液压冲孔系统采用低能耗设计,运行能耗低,符合节能要求。预热系统采用局部加热,能耗较整体加热降低70%,同时避免材质降解。工模快速更换系统支持多车型模具切换,提升设备通用性,减少设备投入。自动夹紧系统与移动升降工作台协同作业,确保工件定位精确,加工精度稳定。设备具备故障自诊断功能,便于快速维护,保障产线利用率,符合绿色工厂建设标准。

针对批量生产的效率需求,设备采用多工位协同设计,可同时完成前后保各4个雷达孔的冲孔与支架焊接作业。液压冲孔系统采用伺服驱动,冲孔速度快,节拍稳定,适配高产量需求。超声波焊接系统多头部同时作业,大幅提升焊接效率,接头强度均匀一致。预热系统采用并行加热技术,同时对多个焊接区域预处理,缩短加工时间。工模快速更换系统支持批量换型,参数记忆功能可快速调取车型参数,调试时间短。自动夹紧系统多点联动,牢固固定工件,移动升降工作台衔接顺畅,废料回收装置自动收集余料,提升生产流畅度。自动夹紧系统自适应保险杠尺寸,无需人工反复调试。

针对批量生产的精度稳定性需求,设备采用德国进口伺服控制系统,实现冲孔压力与焊接能量的精确调控。超声波焊接技术无需添加焊接助剂,无异味、无耗材,符合绿色生产要求,焊接后保险杠表面无缺陷,保障外饰件美观度。预热系统采用红外加热方式,加热均匀性好,避免局部过热导致的材质降解。工模快速更换系统带定位校准功能,确保换型后孔位精度始终达标,适配混线生产。移动升降工作台带防滑定位销,防止保险杠加工时滑动,同时便于人工辅助调试。废料回收装置配备过滤功能,避免细小余料散落,设备整体运行能耗较传统热熔焊接设备降低70%。快换工模搭配定位销,设备快速切换雷达孔规格加工。北京高性能保险杠焊接

预热系统与焊接工艺联动,提升雷达支架焊接密封性。节能环保保险杠焊接设备回收

设备以机械手为关键执行单元,搭配高精度视觉定位系统,可自动识别保险杠安装姿态,精确调整冲孔与焊接位置,应对工件轻微变形的补偿需求。超声波焊接技术焊接时间短,效率较传统振动焊接提升50%,且无焊接应力影响保险杠结构强度。预热系统采用局部加热方式,不影响保险杠其他部位性能,避免整体变形。工模快速更换系统支持多组模具同时存储,常用车型参数可一键调取,缩短调试时间。自动夹紧系统采用PLC控制,夹紧流程自动化,配合移动升降工作台的精确定位,确保加工精度一致性。设备具备安全防护与故障报警功能,多方位保障生产安全与稳定。节能环保保险杠焊接设备回收