在汽车 B 柱异形产品切割中,高精度激光切割设备的切割头性能较好。设备采用高精密切割头,其聚焦镜片具备高透光率和精确焦距,能将激光束聚焦到材料表面,形成极小光斑,实现高精度切割。切割头还拥有自动调焦功能,在切割过程中可根据材料厚度变化实时调整焦距,确保激光束始终以好状态作用于材料。切割头的运动精度高,与设备的高精度运动系统协同配合,能够快速、准确地沿着预设切割路径移动,切割速度快且平稳,为汽车 B 柱异形产品的高质量、高效率切割奠定坚实基础。激光切割设备对 B 柱复合材料实现分层切割,避免层间剥离。直销高精度激光切割设备柔性设计

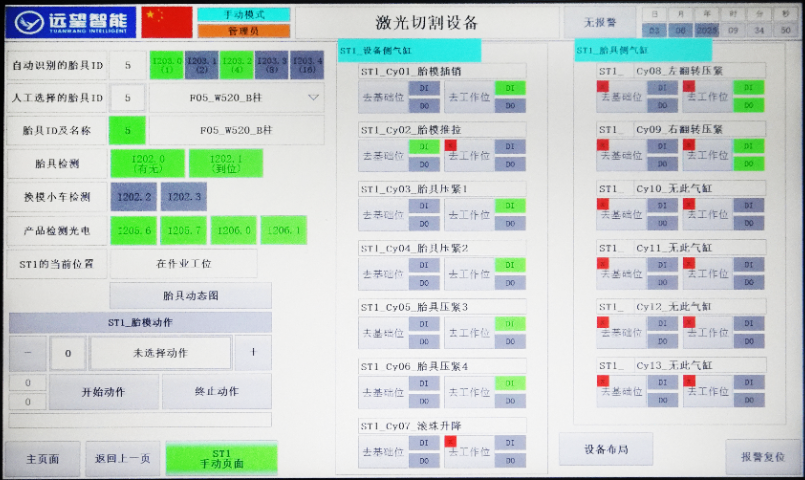

汽车 A 柱与内饰板的衔接部位切割精度要求极高,高精度激光切割设备通过三维扫描定位技术实现了这一复杂工序的 加工。设备配备的高精度三维扫描仪可在切割前对 A 柱与内饰板的衔接区域进行扫描,获取精确的三维轮廓数据。系统将扫描数据与设计模型进行对比分析,自动生成补偿路径,确保切割轨迹与实际工件完全匹配。在切割过程中,激光头可根据三维扫描结果实时调整姿态,始终保持与切割表面的垂直角度,切割精度可达 ±0.05mm。这种三维扫描定位技术有效解决了因工件制造误差或安装位置偏差导致的切割不 问题,使 A 柱与内饰板的衔接紧密无缝,不仅提升了汽车内饰的整体美观度,还减少了行驶过程中的异响,提高了驾驶舒适性。东莞国产高精度激光切割设备欢迎选购高精度激光切割设备搭载的智能控制系统功能强大,具备人机交互界面友好、操作简便的特点。

汽车 C 柱异形产品切割对设备的精度和稳定性要求极高,高精度激光切割设备在这方面表现出色。设备运用高能量密度的激光束,在不接触材料的情况下进行切割,避免了对材料的机械损伤。切割 C 柱异形产品时,设备可依据产品的三维模型,通过五轴联动控制,实现任意角度和复杂形状的切割。激光切割后的 C 柱异形产品切口光滑,尺寸精度高,能满足汽车装配的严苛要求。设备还配备智能化的编程和操作界面,操作人员可快速导入产品图纸并进行切割参数设置,提高生产效率,降低操作难度。

汽车 C 柱异形产品切割对设备灵活性要求较高,高精度激光切割设备能很好满足这一需求。设备可通过更换不同聚焦镜片和调整激光参数,适应不同厚度和材质的 C 柱异形产品材料。对于一些特殊形状或有特殊加工要求的 C 柱异形产品,设备可借助五轴联动功能,实现多角度、多方位切割,完成复杂加工任务。在小批量、多品种的汽车生产模式下,设备的这种灵活性优势更为明显,能够快速切换生产不同规格的 C 柱异形产品,提高生产效率和设备利用率。针对汽车皮革,激光切割设备实现复杂图案切割,保障边缘质感。

汽车内饰皮革切割时,高精度激光切割设备对切割边缘的质量控制极为严格。切割后的皮革边缘应光滑、整齐,无任何毛刺、烧焦或脱层现象。设备通过精确控制激光束的能量密度和作用时间,使皮革在切割过程中能够迅速熔化并凝固,形成良好的切割边缘。对于不同厚度的皮革,设备可自动调整激光参数,确保切割边缘的质量稳定一致。例如,对于厚度为 1 - 2mm 的皮革,切割边缘的粗糙度可控制在 Ra0.5 - 1.0μm 之间,边缘的热影响区宽度小于 0.2mm,有效避免了因切割热影响导致的皮革性能下降。这种高质量的切割边缘,不仅提高了皮革制品的外观质量,还便于后续的缝制、拼接等加工工序,提高了生产效率和产品的整体品质。激光切割设备处理植绒布料,避免绒毛脱落保持表面整洁。东莞小型高精度激光切割设备按需设计

汽车内饰塑料网格状结构切割,激光设备确保网格间距误差<0.1mm。直销高精度激光切割设备柔性设计

汽车内饰皮革切割过程中,高精度激光切割设备对激光能量的控制是保证切割质量的关键。设备采用了先进的激光能量反馈控制系统,能够实时监测激光束的能量输出,并根据切割过程中的实际需求进行自动调整。在切割不同厚度和材质的皮革时,系统可通过传感器实时检测皮革对激光能量的吸收情况,自动调节激光发生器的输出功率,确保激光能量始终处于 状态。例如,切割厚度为 3mm 的牛皮时,系统会将激光功率稳定在 80-100W 之间,而切割 1mm 的羊皮时,功率则自动调整至 40-60W,避免了因能量过高导致的皮革烧焦或能量不足造成的切割不彻底问题。这种 的能量控制,不仅保证了切割边缘的光滑平整,还减少了对皮革本身质感的影响,使切割后的皮革保持原有的柔软度和韧性,满足汽车内饰对皮革加工的严苛要求。直销高精度激光切割设备柔性设计