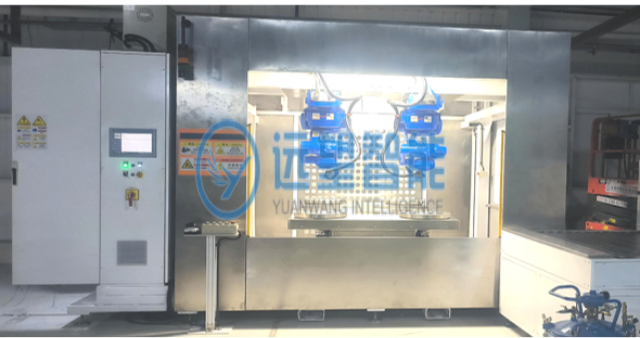

应用于汽车内饰塑料、布料、皮革包覆前喷胶工艺的涂胶设备,其转台式双工位设计是实现高效连续生产的关键架构。该工位采用数控分度盘驱动,配备两个完全单独的作业平台(工位 A 与工位 B),分度盘定位精度达 ±0.02mm,确保工位切换时的位置一致性。在实际生产中,工位 A 完成内饰件上料后,转台旋转至喷胶区域由双机器人执行喷胶作业,同时工位 B 可同步进行前一批次工件的下料与新工件的上料,工位切换时间只需 5 秒,彻底消除传统单工位 “喷胶等待上料” 的时间浪费。针对不同材质的内饰件,两个工位均配备适配的固定机构:塑料件(如仪表板基板)采用真空吸附固定(吸附压力 - 0.08MPa),避免夹伤表面;布料与皮革件(如门板包覆层)则采用弹性夹具轻压固定,防止材料拉伸变形。此外,工位边缘设置电磁安全锁,当转台旋转或机器人作业时自动锁定,防止人员误触,配合设备整体的安全防护栏,形成双重安全保障。通过转台式双工位设计,设备日均处理汽车内饰件能力从单工位的 600 件提升至 1200 件,且人均操作效率提升 50%,完美适配汽车内饰生产线的高节拍需求。汽车内饰涂胶设备恒温烤箱,确保塑料喷胶后胶层固化均匀,提升粘接强度。稳定喷胶设备种类

涂胶设备的恒温定时流水线烤箱在高湿度环境(如夏季车间相对湿度 85%)下的防潮设计,解决了高湿度导致的胶层受潮、干燥时间延长问题。烤箱配备除湿模块(除湿量 1kg/h),在热风循环系统中加入除湿装置,将烤箱内的相对湿度控制在 40%-50%(车间湿度 85% 时),避免潮湿空气与胶层接触导致的胶水吸湿(吸湿率从 5% 降至 1%),确保胶层正常固化。烤箱的加热管采用 “干烧保护” 设计,当烤箱内湿度超过 60% 时,自动提升加热管功率 10%,同时延长干燥时间 5%,补偿湿度对干燥速度的影响(如干燥时间从 60 秒延长至 63 秒)。烤箱的入口与出口设置风幕装置(风速 5m/s),形成空气屏障,防止车间潮湿空气进入烤箱内部,入口风幕温度设为 60℃,出口风幕温度设为 50℃,进一步降低潮湿空气的侵入。此外,烤箱内的温度传感器采用防结露设计(传感器表面涂覆憎水涂层),避免高湿度导致的传感器结露,确保温度检测精度(±2℃)。通过防潮设计,高湿度环境下的胶层干燥合格率达 98.5%,干燥后胶层的耐水性(浸泡 24 小时后的粘接强度保留率)从 80% 提升至 92%,完全满足汽车内饰的耐候性要求。多版本喷胶设备解决方案汽车内饰涂胶设备转台式双工位,可同步进行塑料喷胶与皮革上料作业。

涂胶设备的双机器人喷胶系统在喷胶过程中的碰撞防护机制,避免了机器人与工件、设备之间的碰撞损伤。系统采用 “虚拟边界 + 实时监测” 双重防护:在 RobotStudio 离线编程时,为每个机器人设定虚拟工作边界,若编程路径超出边界,软件立即提示并禁止下载程序;喷胶时,机器人控制器实时监测各轴的电流与位置,若某轴电流突然增大(如碰撞时电流超额定值 150%)或位置偏差超 ±0.5mm,立即触发急停(响应时间≤0.01 秒),同时机器人手臂自动回退 5mm,避免持续碰撞。机器人末端还安装有碰撞传感器(检测力范围 0-500N,精度 ±1N),当喷枪与工件或设备发生轻微碰撞(碰撞力≥50N)时,传感器立即发送信号至控制器,触发急停。针对双机器人协同作业的碰撞风险,系统采用 “动态干涉检查” 算法:实时计算两台机器人的位置坐标,若两者距离小于安全阈值(30mm),自动降低其中一台机器人的速度(从 1000mm/s 降至 500mm/s),直至距离恢复至安全范围。通过碰撞防护机制,机器人碰撞事故率从 5% 降至 0.1% 以下,单次碰撞的维修成本从数万元降至零,设备的平均无故障工作时间(MTBF)提升至 3000 小时以上。

涂胶设备的转台式双工位在汽车内饰 “大尺寸异形件”(如汽车天窗框架)喷胶中的定位与支撑优化,解决了大尺寸件喷胶时的 “晃动”“变形” 问题。针对大尺寸件重量大(5-8kg)、易弯曲特点,工位工作台采用 “加强型铝合金框架”(壁厚 8mm),台面铺设 10mm 厚钢板,承载能力提升至 20kg,避免台面弯曲导致的工件定位偏差。固定机构采用 “多点联动吸附 + 机械顶撑” 组合:工作台面均匀布置 16 个真空吸盘,根据天窗框架的轮廓分布在关键支撑点;同时在框架下方设置 4 个可调节机械顶撑,顶撑面采用硅胶材质,通过激光位移传感器监测框架平面度,实时调整顶撑高度,确保框架平面度误差≤0.1mm。转台驱动系统升级为大功率伺服电机(扭矩 150N・m),配合高精度行星减速器,转台旋转时的角速度波动≤0.05rad/s,避免离心力导致大尺寸件边缘晃动(晃动量≤0.05mm)。通过定位与支撑优化,大尺寸天窗框架的喷胶路径偏差控制在 ±0.08mm 以内,胶层均匀性误差≤3%,后续与玻璃的粘接间隙≤0.1mm,满足天窗密封性能要求。涂胶设备双机器人速度 500-1000mm/s,高速喷胶满足汽车塑料内饰量产需求。

涂胶设备的恒温定时流水线烤箱在多层叠放内饰件(如多层布料复合的汽车座椅靠背)喷胶干燥中的适配性设计,解决了多层材料干燥不均的问题。烤箱内部采用 “热风循环 + 分层托盘” 结构:热风由顶部与底部的离心风机(风量 2000m³/h)驱动,通过均流板均匀分布至烤箱内各区域,风速控制在 1.5m/s,确保每层材料都能接触到足量热风;烤箱内设置 3 层单独托盘(层高 150mm),每层托盘配备单独的温度传感器与加热管,可根据多层材料的干燥需求设定不同温度(如上层布料 55℃,中层布料 60℃,下层布料 55℃)。针对多层叠放材料的透气性差异(如上层薄布料透气性好,下层厚布料透气性差),烤箱的干燥时间采用 “分层补偿”:上层材料干燥时间 60 秒,中层 70 秒,下层 80 秒,通过托盘输送带的速度差实现(上层输送带速度 1.2m/min,下层 1.0m/min)。此外,托盘表面采用镂空设计(镂空率 30%),确保热风能穿透托盘作用于材料底部,避免底部胶层干燥不充分。通过分层控温与时间补偿,多层叠放内饰件的各层胶层干燥合格率均达 99%,干燥后多层材料的粘接强度偏差≤0.05N/mm,无分层、起泡等缺陷。汽车内饰涂胶设备的转台式双工位,支持塑料、布料包覆前喷胶的连续上下料。新款喷胶设备哪个好

汽车内饰涂胶设备恒温烤箱,为布料包覆前喷胶后的胶层提供稳定固化条件。稳定喷胶设备种类

涂胶设备针对汽车内饰碳纤维复合材料件(如轻量化中控面板)的喷胶工艺优化,解决了复合材料表面惰性导致的胶层附着力难题。碳纤维复合材料表面光滑且化学惰性强,传统喷胶易出现胶层脱落(剥离强度只0.8N/mm),设备在转台式双工位上料环节增设 “等离子体活化 + 硅烷偶联剂预处理” 双模块:先通过高频等离子体(功率 800W,处理时间 5 秒)在复合材料表面刻蚀微小沟槽(表面粗糙度 Ra 从 0.1μm 提升至 0.6μm),再通过微型喷雾器均匀喷涂硅烷偶联剂(浓度 2%,喷涂量 0.5g/㎡),增强胶水与复合材料的化学结合力。双机器人喷胶时采用 “低压力 + 多层薄涂” 策略:喷枪压力控制在 0.3-0.4MPa,避免高压损伤复合材料纤维结构;分 3 层喷胶(每层厚度 0.05mm),每层间隔 3 秒,确保胶层充分渗透至活化后的表面沟槽。胶水选用改性 PUR 热熔胶(含碳纤维相容基团),雾化颗粒调至 80-120μm,兼顾渗透力与胶层均匀性。恒温烤箱设定 65℃、70 秒干燥参数,避免高温导致复合材料热变形(变形量≤0.03mm)。经优化后,碳纤维复合材料件的胶层剥离强度提升至 1.6N/mm,满足汽车轻量化内饰的粘接强度要求,且在 150℃高温老化测试后,强度保留率达 85% 以上。稳定喷胶设备种类