针对透明材质光源部件的检测,EOL 灯光检测设备通过特殊光学设计实现了缺陷的准确识别。透明材质如玻璃、亚克力等制成的灯壳、透镜,其内部气泡、裂纹、表面划痕等缺陷在常规光照下难以清晰呈现,设备通过配置背光光源与斜射光源组合方案,利用光线在透明材质中的折射、反射特性,使缺陷处产生明显的光影变化。配合远望智能软件平台的缺陷增强算法,可将微弱的缺陷信号放大处理,清晰显示缺陷轮廓与尺寸。这种针对透明材质的专项检测方案,解决了传统检测方式对透明部件缺陷识别率低的问题,确保透明光源部件的质量符合要求。技术团队提供模块化培训,快速掌握设备操作技能。汽车电子EOL灯光检测设备推荐厂家

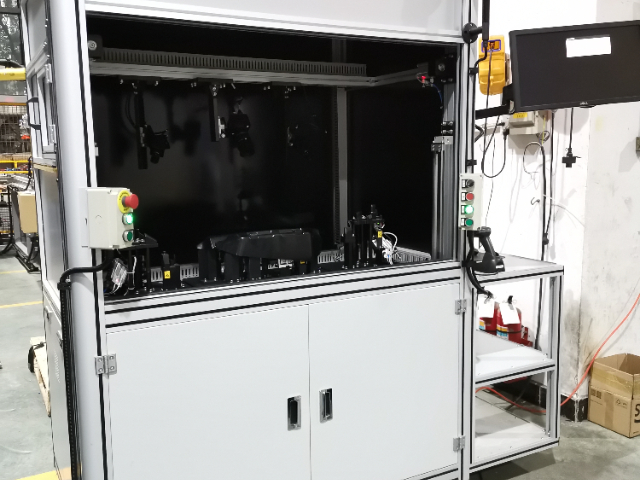

设备的抗干扰设计让 EOL 灯光检测设备在复杂工业环境中保持稳定运行。生产车间存在电网波动、电磁干扰、机械振动等干扰因素,设备通过稳压电源模块抵御电网电压波动,确保供电稳定;采用电磁屏蔽技术,减少周围设备电磁信号对检测电路的干扰;机械结构采用防震设计,通过减震垫、刚性框架等降低振动对光学系统的影响。软件平台具备数据滤波功能,可消除干扰信号对检测结果的影响,确保数据准确性。抗干扰设计让设备在复杂工业环境中仍能保持稳定的检测性能,降低了环境因素导致的故障风险。汽车电子EOL灯光检测设备推荐厂家通过边缘检测算法提取产品关键特征,辅助质量判定。

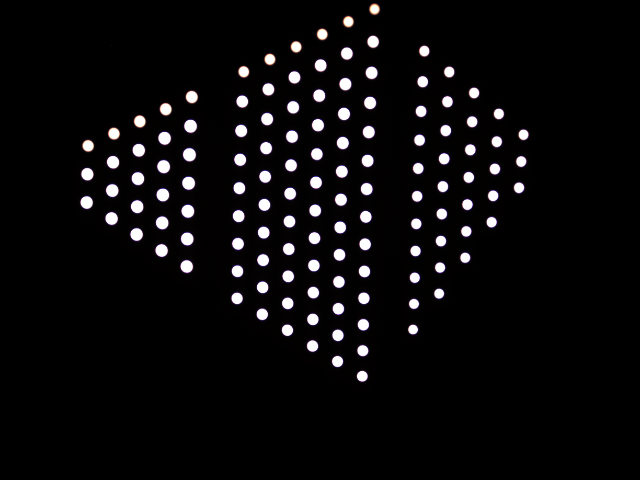

EOL 灯光检测设备的定制化光学系统设计,使其能适应不同检测场景的光照环境。不同行业、不同产品的检测对光照条件要求差异较大,如汽车灯壳检测需强直射光突出划痕,而半导体微型光源检测则需弱漫射光避免反光干扰。设备通过定制化的光源模块,可提供多种光照模式,如环形光、同轴光、条形光等,并支持光照强度、角度的准确调节。光学系统还可根据被测物体材质特性,搭配偏振片、滤光片等附件,消除金属反光、透明材质折射等干扰因素,确保采集的图像真实反映物体特征,为后续的缺陷识别与性能分析奠定可靠基础。

在微型 LED 光源检测中,EOL 灯光检测设备的高倍率成像能力实现了微小缺陷的准确捕捉。微型 LED 光源尺寸只有几微米至几十微米,其发光芯片的划痕、电极缺陷等微小瑕疵会直接影响发光性能,传统检测设备难以清晰成像。该设备配备高倍率显微镜头与高分辨率相机,可将微型光源放大至数百倍,清晰呈现细节特征;通过光学防抖技术,减少机械振动对成像的影响,确保图像稳定性。软件平台的图像分析算法针对微小缺陷进行优化,能识别尺寸只有1μm 的划痕,为微型 LED 光源的质量检测提供可靠的技术手段,助力半导体显示技术的发展。高速数据传输确保产品检测图像实时处理与分析。

新能源行业的快速发展推动了 EOL 灯光检测设备的广泛应用,尤其在电池包、充电桩等设备的灯光检测中表现突出。新能源电池包的状态指示灯需清晰反馈充电状态、故障信息等,其亮度稳定性、显示准确性直接影响用户使用安全;充电桩的指示灯则需在复杂户外环境下保持清晰可见。设备通过定制化的光源补偿系统,可消除环境光对检测的干扰,准确采集指示灯的亮度数据;借助软件平台的动态分析功能,实时监测亮度变化曲线,识别闪烁、忽明忽暗等异常情况。此外,设备能适配不同品牌新能源设备的指示灯规格,通过快速调用预设配方实现检测换型,助力新能源产品质量提升。设备运行噪音低,改善产品检测车间工作环境。汽车EOL灯光检测设备种类

批量数据分析识别产品质量波动趋势,优化生产工艺。汽车电子EOL灯光检测设备推荐厂家

EOL 灯光检测设备通过数字化检测数据推动了生产质量的精细化管理。传统灯光检测多依赖人工目视判断,结果主观性强且难以量化,设备则将检测结果转化为具体数据,如缺陷大小精确到 0.01mm、亮度值量化为具体数值、色彩偏差以 ΔE 值表示等。这些数字化数据可纳入企业质量管控系统,用于建立质量标准数据库,明确不同缺陷的可接受阈值;通过对比不同批次产品的检测数据,分析质量波动规律,找出影响质量的关键因素。数字化管理让质量管控从 “经验判断” 转向 “数据驱动”,提升了质量管理的科学性与准确性。汽车电子EOL灯光检测设备推荐厂家