涂胶设备的红外保温系统采用 “分区单独控温” 设计,可根据 PUR 热熔胶在不同输送阶段的温度需求,单独调整各区域的保温温度,确保胶水从胶桶到喷嘴的全链路粘度稳定。系统将保温区域分为 3 个单独单元:胶桶保温单元(目标温度 90±2℃)、输胶管路前段保温单元(目标温度 95±2℃,靠近胶桶端)、输胶管路后段与喷嘴保温单元(目标温度 100±1℃,靠近喷嘴端)。每个单元配备单独的加热模块(加热套、加热带)与温度传感器,可单独设定温度与功率:例如胶桶内胶水需较低温度(90℃)防止早期固化,输胶管路需稍高温度(95℃)补偿管路散热,喷嘴需XXXXXXXXXXXXXXXXXXXXX温度(100℃)确保胶水喷出时粘度合适。分区控温避免了传统整体控温导致的 “胶桶温度过高、喷嘴温度过低” 问题 —— 传统整体控温设为 95℃时,胶桶温度 95℃(易固化),喷嘴温度 92℃(粘度偏高);分区控温后,胶桶 90℃、喷嘴 100℃,胶水粘度稳定在 1800±50mPa・s。红外保温功能降低涂胶设备中 PUR 热熔胶温度波动,保障涂胶一致性。多功能涂胶设备报价

涂胶设备的自动条码打印系统具备 “离线打印” 功能,当设备与 MES 系统断开连接(如网络故障)时,系统可暂存工件的追溯数据,待网络恢复后补打条码,确保追溯信息不丢失。离线打印功能依赖设备本地的数据存储模块(容量 10 万条记录),当网络中断时,系统自动切换至本地存储模式,采集并存储工件的产品条码、工艺参数等信息,同时在人机界面提示 “网络故障,数据本地存储”。此时打印机仍可正常打印临时条码(包含工件序列号与 “待补录” 标识),粘贴在工件上,便于后续识别。网络恢复后,系统自动将本地存储的数据上传至 MES 系统,生成正式追溯条码,并提示操作人员替换临时条码(或在系统中关联临时条码与正式条码)。例如某生产线因网络故障中断 2 小时,期间生产了 200 件门板,系统本地存储了所有工件的数据,网络恢复后 30 分钟内完成数据上传与条码补打,无任何追溯信息丢失。该功能确保了在网络不稳定的车间环境中,产品追溯的连续性,避免因网络故障导致的追溯中断(传统设备网络故障时无法打印条码,需人工记录,易出错)。内饰涂胶设备哪个好RobotStudio 离线编程缩短涂胶设备换型时间,快速适配新车型内饰件 PUR 涂胶。

涂胶设备的 RobotStudio 离线编程功能在汽车内饰件 “多品种小批量” 生产中优势明显,可快速响应车型换型需求,降低停机损失。当生产线需切换生产新车型的塑料门板(如从燃油车门板切换至新能源汽车门板)时,传统在线编程需将设备停机,操作人员在现场手动示教机器人涂胶路径,过程需 2-3 小时,期间设备无法生产,损失产能约 40 件;而依托 RobotStudio 软件,操作人员可在办公室导入新车型门板的 3D 模型,在虚拟环境中完成路径规划(如设定胶线起点、终点、拐点坐标,调整线胶速度与胶线径)、碰撞检测(检查机器人与夹具、门板的干涉风险)、路径仿真(模拟涂胶过程,验证胶线连续性),整个编程过程只需 30-45 分钟,且无需停机,设备可继续生产原车型产品。

涂胶设备的胶线径调节功能与伺服压合系统联动,可根据胶线径大小调整压合压力,确保不同胶线径的 PUR 热熔胶均能实现较好的粘接效果。胶线径越大,所需压合压力越高(以充分挤压胶料,扩大粘接面积);胶线径越小,压合压力需越低(避免胶料被过度挤压导致断裂)。当设备调整胶线径(如从 3mm 增至 6mm)时,胶量检测系统会将胶线径变化信号传输至伺服压合系统,系统自动查询预设的 “胶线径 - 压力” 对应表(如 3mm 对应 80N,6mm 对应 150N),调整压合压力。例如汽车立柱粘接时,若胶线径从 4mm 增至 5mm(以提升粘接强度),压合压力自动从 100N 增至 120N,保压时间从 15 秒延长至 18 秒,确保胶料充分浸润基材;若胶线径从 5mm 降至 3mm(用于精细密封),压合压力降至 80N,保压时间缩短至 12 秒,避免胶料过度挤压。该联动机制使不同胶线径工件的粘接强度波动范围控制在 ±10% 以内,如胶线径 3mm 时剥离力 20N,胶线径 6mm 时剥离力 30N,均满足行业要求。在某车企的多规格内饰件生产中,采用该联动机制后,无需人工调整压合参数,换型时间缩短至 2 分钟以内,同时粘接强度合格率保持在 99% 以上。胶量检测系统异常时自动报警,保障汽车内饰件 PUR 热熔胶涂胶过程稳定。

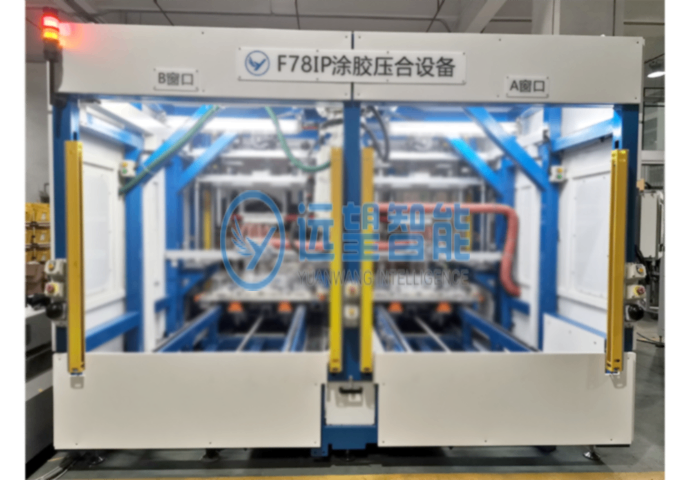

涂胶设备的伺服压合系统具备 “分段压合” 功能,可根据汽车内饰件的结构特点(如局部凸起、薄壁区域)调整压合压力与速度,避免局部压伤或粘接不实。分段压合通过将压合面分为多个单独控制区域(如门板压合分为边缘区、中间区、凸起区 3 个区域),每个区域配备单独的压力传感器与伺服电机,实现不同区域的压力单独调节。例如汽车门板边缘区为薄壁结构(厚度 1mm),压合压力设为 60N,速度 10mm/s;中间区为实心结构(厚度 3mm),压力设为 120N,速度 20mm/s;凸起区(如门板扶手凸起)为软质 PU 包覆,压力设为 50N,速度 8mm/s。压合过程中,系统实时监测各区域的压力反馈,若某区域压力超过设定值(如边缘区压力突增至 80N),立即降低该区域的伺服电机输出力,确保压力稳定在安全范围。涂胶设备含双工位交叉单独工作台,实现汽车内饰件 PUR 粘接压合连续生产。广州涂胶设备售后服务

双工位交叉工作台减少涂胶设备等待时间,提升汽车内饰件生产效率。多功能涂胶设备报价

涂胶设备的胶量检测系统采用 “双传感器冗余设计”,即称重传感器与视觉传感器同时采集数据,当其中一个传感器出现故障时,另一个传感器可继续工作,确保胶量检测不中断,提升设备的可靠性与可用性。冗余设计的工作逻辑为:正常情况下,两个传感器的数据相互验证,若偏差≤2%,以称重传感器数据为准(精度更高);若偏差 > 2%,系统发出 “传感器偏差报警”,提示检查传感器;当称重传感器出现故障(如无数据输出),系统自动切换至视觉传感器数据,根据胶线径与线胶速度计算出胶量(计算精度 ±3%),确保出胶重量误差仍控制在 5% 以内;反之,若视觉传感器故障,切换至称重传感器数据。例如某生产线在涂胶过程中,视觉相机因镜头污染导致数据异常,系统立即切换至称重传感器,出胶量误差从原 3% 增至 4.5%,仍符合要求,同时发出 “视觉传感器故障” 报警,操作人员在下次换型时清理镜头,未影响生产。该冗余设计使设备的平均无故障工作时间(MTBF)从 300 小时提升至 500 小时,故障导致的停机时间从 4 小时 / 月缩短至 1 小时 / 月,大幅提升生产线的连续性。多功能涂胶设备报价