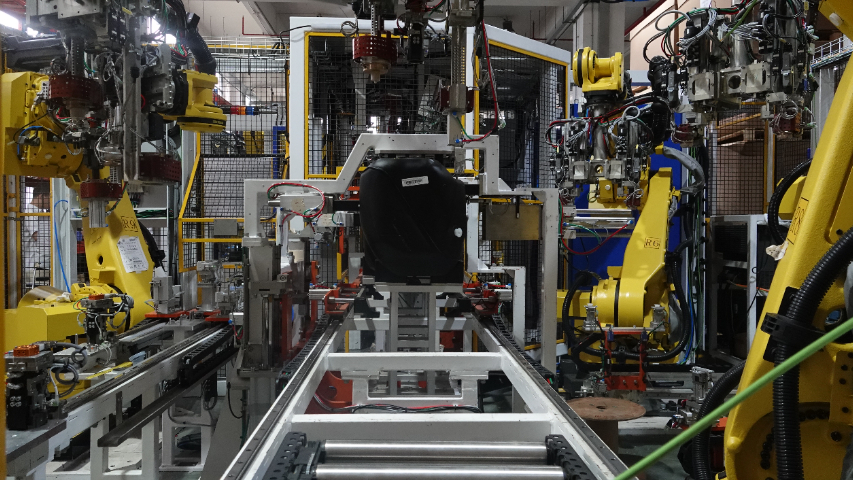

ST3 阶段的节拍优化与前后工序的产能平衡,是汽车油箱柔性生产线实现整体高效运行的重要保障。节拍优化不仅关注 ST3 阶段自身的焊接效率提升,还充分考虑与 ST2 阶段的输出节奏和 ST4 阶段的接收能力相匹配。通过分析 ST2 阶段油箱的传送间隔和 ST4 阶段的检测处理速度,确定 ST3 阶段的焊接节拍,避免出现油箱在 ST3 阶段积压或 ST4 阶段待料的情况。例如,若 ST2 阶段每 30 秒传送一件油箱,ST4 阶段每 60 秒处理一件,则 ST3 阶段通过优化焊接顺序和机器人动作,确保在 30 秒内完成一件油箱的焊接,使三件油箱形成一个批次进入 ST4 阶段,实现各工位之间的产能平衡。这种整体优化的节拍设计,提高了生产线的整体利用率,避免了局部效率瓶颈影响整体产出。ST3 同步在线过程监测实时把控焊接质量参数。苏州全自动汽车燃油箱柔性生产线哪个好

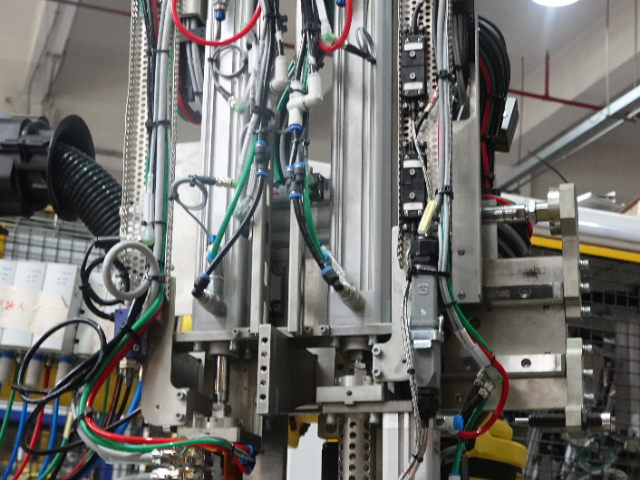

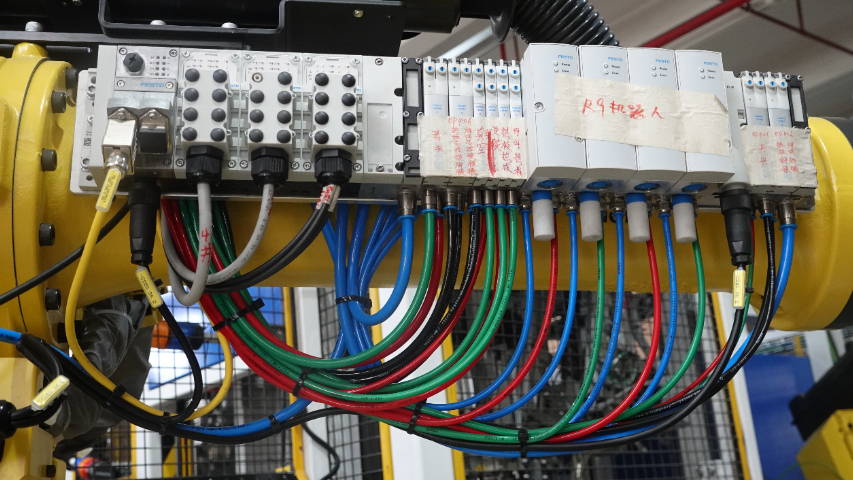

ST2 阶段的送料机构与机器人的协同运作,展现了汽车油箱柔性生产线高度的自动化协同能力。送料机构能够根据生产节奏自动将所需的加工物料输送至指定位置,确保机器人能够及时取件。机器人则通过精确的定位和抓取动作,自动从送料机构上取件,并将其准确地放置在油箱的待加工位置。这种协同运作模式消除了人工送料和取件带来的延迟和误差,使整个加工过程更加连贯和高效。同时,送料机构和机器人的动作精度都经过了严格的校准,确保了物料的供给和放置位置的准确性,为后续的无屑切孔和精密焊接提供了良好的基础。检测汽车燃油箱柔性生产线定制价格ST1 智能物流系统自动输送并夹紧油箱,实现无人上料。

在汽车油箱柔性生产线中,新能源汽车燃油箱的焊接打孔工序展现出高度的自动化与智能化。该生产线优势在于机器人配备的全自动换型系统,这一系统可支持多达六款型号的油箱在 30 秒内完成全流程无人切换,极大地提升了生产的灵活性和效率。生产线设置有 ST1、ST2、ST3 和 ST4 四个工位,从入口处的高精度扫码识别型号开始,就能准确定位油箱类型,为后续各环节的加工提供准确依据。同时,泵口温度在线监测功能实时运行,确保在加工过程中泵口处于适宜的温度范围,保障加工质量。无论是型号的快速切换,还是关键参数的实时监测,都体现了该生产线在自动化和智能化方面的很好性能,为新能源汽车燃油箱的高质量生产奠定了坚实基础。

ST1 阶段的高可靠性定向供料单元采用的物料状态实时验证技术,是实现生产零差错的重要保障。该单元通过视觉检测、尺寸测量等多种手段,对供给的物料进行状态验证:检查物料的型号是否与当前加工的油箱匹配,尺寸是否在合格范围内,外观是否存在损伤、变形等缺陷。验证过程在物料供给的同时实时进行,一旦发现不合格物料,单元会立即启动剔除机制,将不合格物料送入废料箱,并向控制系统发出警报,提示操作人员补充合格物料。这种实时验证和快速响应的机制,确保了只有合格的物料才能进入加工环节,从源头避免了因物料问题导致的加工缺陷和生产浪费,实现了生产过程的零差错目标。ST3 焊接基准自标定功能消除设备长期运行基准漂移。

全线的自动化设备与智能系统的集成应用,使汽车油箱柔性生产线实现了少人化生产,降低了人工成本和人为误差。从入口的扫码识别、智能物流输送,到各工位的机器人加工、检测,再到之后的分拣装箱,整个生产过程大部分环节实现了自动化操作,只需要在 ST4 阶段需要少量人工辅助上料。自动化生产减少了对人工的依赖,降低了人工成本;同时,机器设备的准确操作和智能系统的实时监控,避免了人工操作可能出现的疲劳、疏忽等导致的误差,提高了产品质量的一致性和稳定性。少人化生产还使得生产环境更加可控,减少了人为因素对生产过程的干扰,为生产线的高效、稳定运行创造了有利条件。ST1 机器人力 - 位传感单元执行泵口微米级精密开孔。东莞检测汽车燃油箱柔性生产线价格咨询

HMI 参数模板调用缩短换型时间,提升操作效率。苏州全自动汽车燃油箱柔性生产线哪个好

ST2 阶段的同步移栽技术是汽车油箱柔性生产线提高生产效率的关键因素之一。该技术能够在极短的时间内,将 ST1 阶段加工完成的油箱快速、平稳地传送至 ST2 阶段的待加工点位,整个过程只需 3 秒。同步移栽技术采用了高精度的机械传动和控制系统,确保了油箱在传送过程中的位置准确性和稳定性,避免了因传送不当而导致的加工误差。快速的传送速度缩短了工序之间的转换时间,提高了生产线的整体生产节拍,使生产线能够在单位时间内加工更多的产品,提升了生产效率。苏州全自动汽车燃油箱柔性生产线哪个好