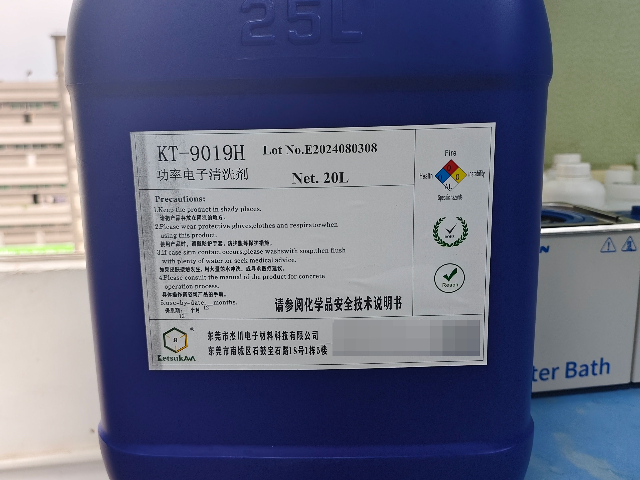

- 品牌

- 杰川

- 型号

- KT-9019H

- 类型

- 水基清洗剂

- 用途类型

- 精密电子仪器清洗剂,IGBT清洗剂,功率电子清洗剂

- 规格容量

- 20000

- pH值

- 7.5~8.5

- 比重

- 0.95

- 保质期

- 12

- 产地

- 广东

- 厂家

- 杰川科技

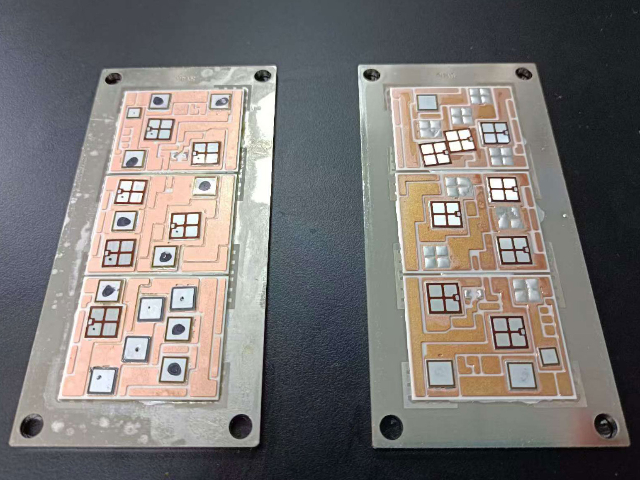

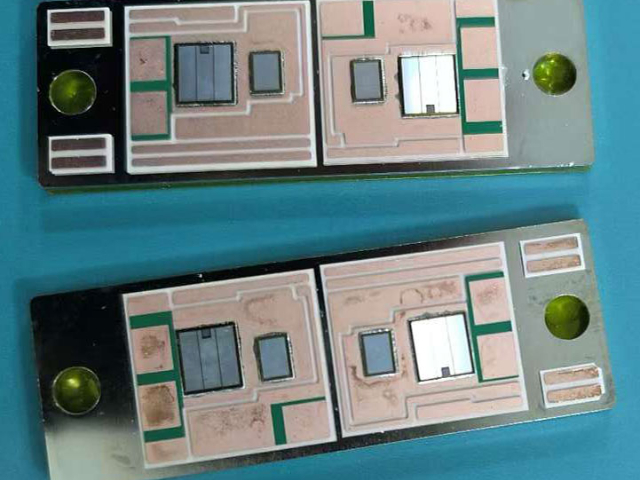

高可靠性车载IGBT模块的清洗剂需满足多项车规级认证与测试标准,以确保在严苛环境下的长期可靠性:清洁度认证需符合ISO16232-5(颗粒计数≤5颗/cm²,μm级检测)和(通过压力流体冲洗或超声波萃取颗粒,颗粒尺寸分析精度达5μm),确保清洗剂残留不会导致电路短路或机械磨损67。例如,清洗剂需通过真空干燥和纳米过滤技术,将残留量控制在<10ppm,满足8级洁净度要求3。环保与化学兼容性需通过REACH法规(注册、评估和限制有害物质)和RoHS指令(限制铅、汞等重金属),确保清洗剂不含卤素、苯系物等有害成分510。同时,需通过UL94阻燃等级认证,避免清洗剂在高温环境下引发火灾风险3。材料兼容性测试需通过铜腐蚀测试(GB/T5096)和橡胶/塑料溶胀测试(GB/T23436),确保清洗剂对IGBT模块的陶瓷基板、金属引脚及封装胶无腐蚀或溶胀风险。例如,含苯并三氮唑(BTA)的缓蚀剂可将铜腐蚀率控制在<μm/h10。长期可靠性验证需模拟车载环境进行高温高湿偏置测试(THB)和温度循环测试(TC),验证清洗剂在-40℃~150℃极端条件下的稳定性。例如,溶剂型清洗剂需通过AEC-Q100类似的应力测试,确保其挥发特性和化学稳定性符合车规要求12。 针对多芯片集成的 IGBT 模块,实现精确高效清洗。中山半导体功率电子清洗剂多少钱

清洗剂中的缓蚀剂是否与功率模块的银烧结层发生化学反应,主要取决于缓蚀剂的化学类型。银烧结层由金属银(Ag)构成,银在常温下化学稳定性较高,但与含硫、含氯的缓蚀剂可能发生反应:含硫缓蚀剂(如硫脲、巯基苯并噻唑)中的硫离子(S²⁻)或巯基(-SH)会与银反应生成硫化银(Ag₂S),这是一种黑色脆性物质,会降低烧结层的导电性(电阻升高 30%-50%)并破坏结构完整性;含氯缓蚀剂(如有机氯代物)则可能生成氯化银(AgCl),虽溶解度低,但长期积累会导致接触电阻增大。而多数常用缓蚀剂(如苯并三氮唑 BTA、硅酸盐、有机胺类)与银的反应性极低:BTA 主要与铜、铝结合,对银无明显作用;硅酸盐通过形成保护膜起效,不与银反应;有机胺类为碱性,银在碱性环境中稳定,无化学反应。实际应用中,电子清洗剂多选用无硫、无氯缓蚀剂,因此对银烧结层的化学反应风险极低,只需避免含硫 / 氯成分的缓蚀剂即可。编辑分享浙江环保功率电子清洗剂技术针对高速列车功率电子系统,快速清洗,保障运行效率。

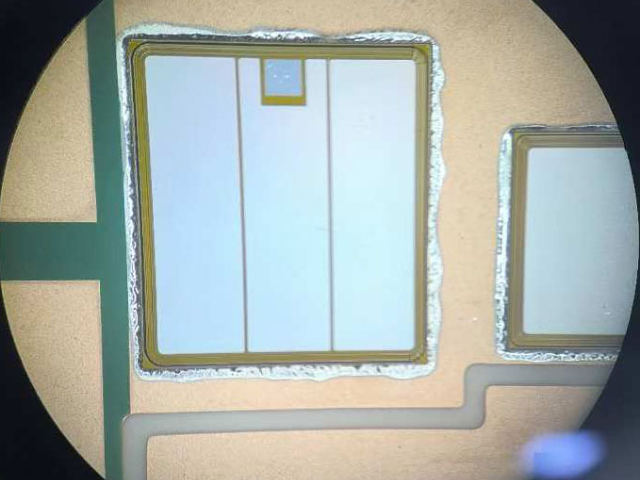

超声波清洗IGBT模块时,为避免损伤铝线键合,建议选择80kHz以上的高频段(如80-120kHz)。铝线键合的直径通常在50-200μm之间,其颈部和焊点区域对机械冲击敏感。高频超声波(如80kHz)产生的空化气泡更小且密集,冲击力明显弱于低频(如20-40kHz),可减少对键合线的剪切力和振动损伤。例如,某IGBT键合机采用110kHz谐振器,相比60kHz设备可降低芯片损坏率,这是因为高频能降低能量输入并减少键合界面的过度摩擦。具体而言,高频清洗的优势包括:1)空化气泡破裂时释放的能量较低,避免铝线颈部因应力集中产生微裂纹;2)减少超声波水平振动对焊盘的冲击,降低焊盘破裂风险;3)适合清洗IGBT内部狭小缝隙中的微小颗粒,避免残留污染物影响键合可靠性。但需注意,若清洗功率过高(如超过设备额定功率的70%)或时间过长(超过10分钟),即使高频仍可能引发键合线疲劳。此外,不同IGBT模块的铝线直径、键合工艺和封装结构差异较大,建议结合制造商推荐参数(如部分设备支持双频切换)进行测试,优先选择80kHz以上频段,并通过拉力测试(≥标准值的80%)验证键合强度。

功率电子清洗剂对 DBC 基板陶瓷层(多为 Al₂O₃、AlN 或 Si₃N₄)的腐蚀风险取决于清洗剂成分:酸性清洗剂(pH<4)可能溶解 Al₂O₃(生成 Al³⁺),碱性清洗剂(pH>12)对 AlN 腐蚀明显(生成 NH₃和 AlO₂⁻),而中性清洗剂(pH6-8)及电子级清洗剂(含惰性溶剂)通常无腐蚀风险。测试方法包括:1. 浸渍试验:将陶瓷层样品浸入清洗剂(85℃,24 小时),测质量损失(腐蚀率 > 0.1mg/cm² 为有风险);2. 表面形貌分析:用 SEM 观察处理前后陶瓷表面,若出现细孔、裂纹或粗糙度(Ra)增加超 50%,则存在腐蚀;3. 绝缘性能测试:测量陶瓷层击穿电压,若较初始值下降 > 10%,说明结构受损;4. 离子溶出检测:用 ICP-MS 分析清洗液中陶瓷成分离子(如 Al³⁺、Si⁴⁺),浓度 > 1ppm 提示腐蚀发生。通过以上测试可有效评估腐蚀风险,确保清洗剂兼容性。创新温和配方,在高效清洁的同时,对 IGBT 模块无腐蚀,安全可靠。

去除功率LED芯片表面助焊剂飞溅且不损伤镀银层,需兼顾清洗效率与银层保护,重要在于选择温和介质与精细工艺控制。助焊剂飞溅多为松香基树脂、有机酸及活化剂残留,呈半固态附着,银层(厚度通常1-3μm)易被酸性物质腐蚀(生成Ag₂S)或碱性物质氧化(形成AgO)。需采用弱碱性中性清洗剂(pH7.5-8.5),含非离子表面活性剂(如C12-14脂肪醇醚)与有机胺螯合剂(如三乙醇胺),既能乳化松香树脂,又可络合有机酸,且对银层腐蚀率<0.01μm/h。清洗工艺采用“低压喷淋+低频超声”组合:先用0.1-0.2MPa去离子水喷淋,冲掉表面松散飞溅;再投入清洗剂中,以28kHz超声波(功率20-30W/L)作用3-5分钟,利用空化效应剥离缝隙残留;然后经3次去离子水(电导率≤10μS/cm)漂洗,避免清洗剂残留。干燥采用60-70℃热风循环(风速<1m/s),防止银层高温变色。清洗后通过X射线荧光测厚仪检测,银层厚度变化≤0.05μm,光学显微镜下无腐蚀点,可满足LED封装的键合可靠性要求。独特的乳化配方,使油污快速乳化脱离模块表面。山东超声波功率电子清洗剂渠道

创新的清洁原理,打破传统清洗局限,效果更佳。中山半导体功率电子清洗剂多少钱

功率电子清洗剂中,溶剂型清洗剂对 IGBT 模块的铝键合线腐蚀风险更低,尤其非极性溶剂(如异构烷烃、高纯度矿物油)。铝键合线(直径 50-200μm)化学活性高,易在极性环境中发生电化学腐蚀:水基清洗剂若 pH 值偏离中性(<6.5 或> 8.5)、含氯离子(>10ppm)或缓蚀剂不足,会破坏铝表面氧化膜(Al₂O₃),引发点蚀(腐蚀速率可达 0.5μm/h),导致键合强度下降(拉力损失 > 20%)。而溶剂型清洗剂无离子成分,不导电,可避免电化学腐蚀;非极性溶剂与铝表面氧化膜相容性好,不会溶解或破坏膜结构(浸泡 24 小时后,氧化膜厚度变化 < 1nm),对铝的化学作用极弱。即使极性溶剂(如醇类),因不含电解质,腐蚀风险也低于未控标的水基清洗剂。需注意:溶剂型需避免含酸性杂质(pH<5),水基则需严格控制 pH(6.5-8.5)、氯离子(≤5ppm)并添加铝缓蚀剂(如硅酸钠),但整体而言,溶剂型对铝键合线的腐蚀风险更易控制,稳定性更高。中山半导体功率电子清洗剂多少钱

- 河南浓缩型水基功率电子清洗剂产品介绍 2025-09-18

- 江门中性功率电子清洗剂方案 2025-09-18

- 珠海IGBT功率电子清洗剂代理价格 2025-09-18

- 广东什么是功率电子清洗剂生产企业 2025-09-18

- 安徽环保功率电子清洗剂 2025-09-17

- 北京功率电子清洗剂有哪些种类 2025-09-16

- 福建中性功率电子清洗剂行业报价 2025-09-16

- 陕西半导体功率电子清洗剂多少钱 2025-09-16

- 珠海功率电子清洗剂销售价格 2025-09-15

- 陕西什么是功率电子清洗剂技术指导 2025-09-15

- 佛山DCB功率电子清洗剂厂家批发价 2025-09-15

- 安徽半导体功率电子清洗剂销售价格 2025-09-15