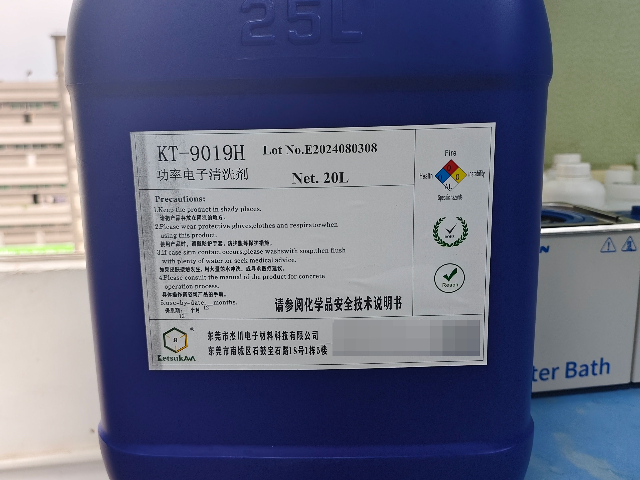

- 品牌

- 杰川

- 型号

- KT-9019H

- 类型

- 水基清洗剂

- 用途类型

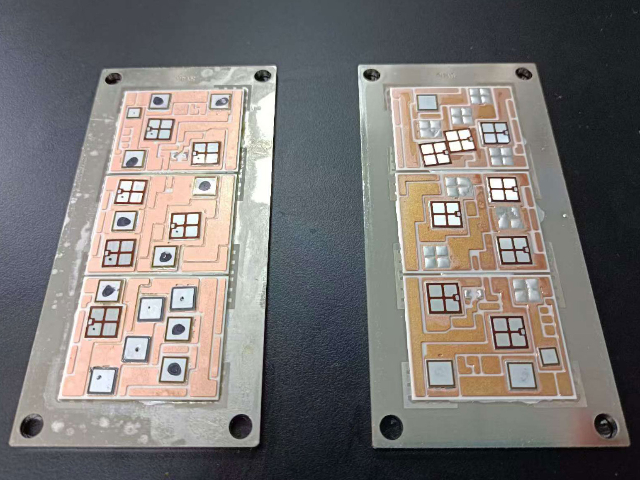

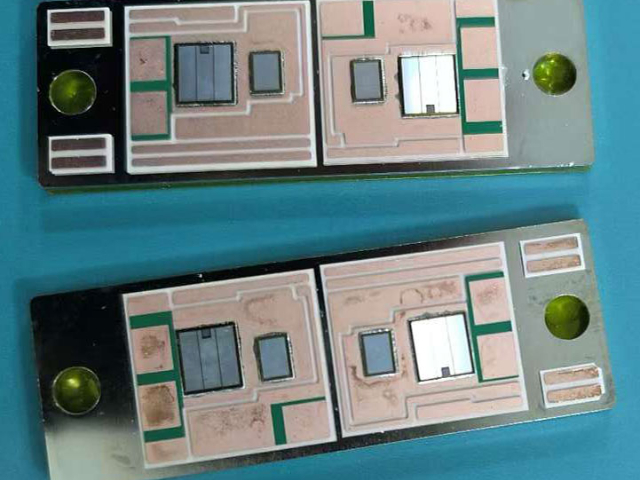

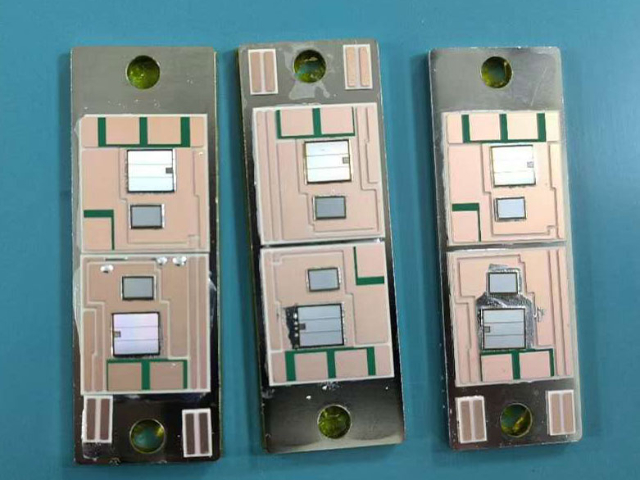

- 精密电子仪器清洗剂,IGBT清洗剂,功率电子清洗剂

- 规格容量

- 20000

- pH值

- 7.5~8.5

- 比重

- 0.95

- 保质期

- 12

- 产地

- 广东

- 厂家

- 杰川科技

清洗剂对铜引线框架氧化层的去除效率,取决于其成分与氧化层性质。铜氧化层分两层:外层疏松的 CuO 和内层致密的 Cu₂O,酸性清洗剂(如含柠檬酸、氨基磺酸)可快速溶解氧化层,去除效率达 90% 以上,但过度使用会腐蚀基体;中性清洗剂通过螯合与剥离作用去除氧化层,效率约 70%-80%,对基体损伤小。去除后需即时防锈处理:一是采用苯并三氮唑(BTA)或甲基苯并三氮唑(TTA)溶液钝化,形成保护膜,防锈期可达 1-3 个月;二是通过热风烘干(60-80℃)后喷涂薄层防锈油,适用于长期存储;三是惰性气体(如氮气)保护下进行后续工序,避免二次氧化。实际应用中,需平衡去除效率与防锈效果,确保引线框架导电性与焊接性能不受影响。同等清洁效果下,我们的清洗剂价格更优,为您带来超值体验。江门有哪些类型功率电子清洗剂技术指导

超声波清洗功率模块时间超过 10 分钟,是否导致焊点松动需结合功率密度、焊点状态及清洗参数综合判断,并非肯定,但风险会明显升高。超声波清洗通过高频振动(20-40kHz)产生空化效应去污,若功率密度过高(超过 0.1W/cm²),长时间振动会对焊点产生持续机械冲击:对于虚焊、焊锡量不足或焊膏未完全固化的焊点,10 分钟以上的振动易破坏焊锡与引脚 / 焊盘的结合界面,导致焊点开裂、引脚松动;即使是合格焊点,若清洗槽内工件摆放不当(如模块与槽壁碰撞),或清洗剂液位过低(振动能量集中),也可能因局部振动强度过大引发焊点位移。此外,若清洗温度超过 60℃,高温会降低焊锡强度(如无铅焊锡熔点约 217℃,60℃以上韧性下降),叠加长时间振动会进一步增加松动风险。正常工况下,功率模块超声波清洗建议控制在 3-8 分钟,功率密度 0.05-0.08W/cm²,温度 45-55℃,且清洗后需通过外观检查(放大镜观察焊点是否开裂)、导通测试(验证引脚接触电阻是否正常)排查隐患,若超过 10 分钟,需逐点检测焊点可靠性,避免后期模块工作时出现接触不良、发热等问题。中山功率电子清洗剂多少钱对复杂电路系统有良好兼容性,清洗更放心。

低VOC含量的功率电子清洗剂在清洗效果上未必逊于传统清洗剂,关键取决于配方设计与污染物类型,需从去污力、环保性、成本三方面权衡。低VOC清洗剂通过复配高效表面活性剂(如异构醇醚)和低挥发溶剂(如乙二醇丁醚),对助焊剂残留、轻度油污的去除率可达95%以上,与传统溶剂型相当,且对IGBT模块的塑料封装、金属引脚兼容性更佳(无溶胀或腐蚀)。但面对高温碳化油污、厚重硅脂等顽固污染物,其溶解力略逊于高VOC溶剂(如烃类复配物),需通过提高温度(50-60℃)或延长清洗时间(增加20%-30%)弥补。权衡时,若生产场景对环保合规(如VOCs排放限值≤200g/L)和操作安全要求高(如无防爆条件),优先选低VOC型;若追求去污效率(如批量处理重污染模块),传统溶剂型仍具优势,实际可通过小试对比去污率和材质兼容性,选择适配方案。编辑分享列举一些低VOC含量的功率电子清洗剂的品牌和型号如何判断一款低VOC含量的功率电子清洗剂的质量好坏?低VOC含量的功率电子清洗剂的市场前景如何?

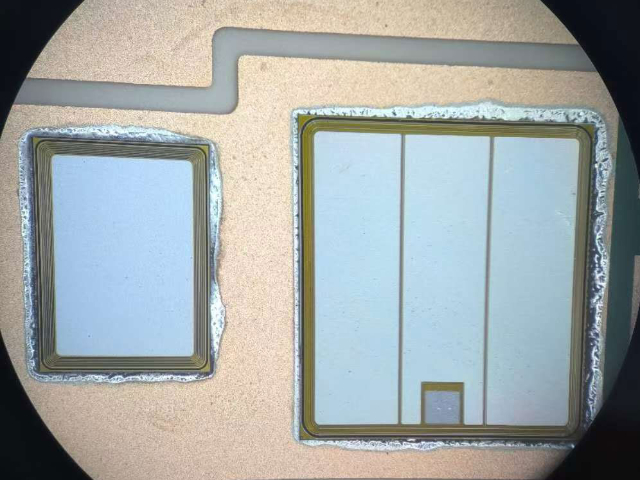

功率电子清洗剂能否去除铜基板表面的有机硅残留,取决于清洗剂的成分与有机硅的固化状态。有机硅残留多为硅氧烷聚合物,未完全固化时呈黏流态,含氟表面活性剂或特定溶剂的水基清洗剂可通过乳化、渗透作用将其剥离;若经高温固化形成交联结构,普通清洗剂难以溶解,需选用含极性溶剂(如醇醚类)的复配型清洗剂,利用相似相溶原理破坏硅氧键,配合超声波清洗的机械力增强去除效果。铜基板表面的有机硅残留若长期附着,会影响散热与焊接性能,质量功率电子清洗剂通过表面活性剂、螯合剂与助溶剂的协同作用,可有效分解有机硅聚合物,同时添加缓蚀剂保护铜基板不被腐蚀。实际应用中,需根据有机硅残留的厚度与固化程度调整清洗参数,确保在去除残留的同时,不损伤铜基板的导电与散热特性。定期回访客户,根据反馈优化产品,持续提升客户满意度。

功率电子清洗剂中的缓蚀剂是否与银烧结层发生化学反应,取决于缓蚀剂的类型与成分。银烧结层由纳米银颗粒高温烧结而成,表面活性较高,易与某些化学物质发生作用。常见的酸性缓蚀剂(如硫脲类)可能与银发生反应,生成硫化银等产物,导致烧结层表面变色、电阻升高,破坏其导电性能;而中性缓蚀剂(如苯并三氮唑衍生物)对银的兼容性较好,通过吸附在金属表面形成保护膜,既能抑制腐蚀又不与银发生化学反应。此外,含卤素的缓蚀剂可能引发银的局部腐蚀,尤其在高温高湿环境下,会加速烧结层的老化。因此,选择功率电子清洗剂时,需优先选用不含硫、卤素的中性缓蚀剂产品,并通过兼容性测试验证,确保其与银烧结层无不良反应,避免影响功率器件的可靠性。对无人机飞控系统电子元件,温和高效清洗,保障飞行安全。河南超声波功率电子清洗剂销售价格

针对 Micro LED 基板,深度清洁,提升显示效果超 20%。江门有哪些类型功率电子清洗剂技术指导

清洗IGBT模块时,中性清洗剂相对更安全。IGBT模块由多种金属和电子元件构成,对清洗条件要求严苛。中性清洗剂pH值在6-8之间,对铝、铜等金属兼容性良好,能有效避免腐蚀。像IGBT模块中的铜质引脚、铝基板,使用中性清洗剂可防止出现金属斑点、氧化等问题,确保模块电气性能稳定,避免因腐蚀导致的短路、断路故障。例如合明科技的中性水基清洗剂,能渗透微小间隙,不腐蚀芯片钝化层。弱碱性清洗剂pH值8-13,虽对助焊剂去除力强,但可能与模块中部分金属发生反应。比如可能导致铝和铜表面产生斑点,即便添加腐蚀抑制剂,仍存在风险。尤其在清洗后若干燥不彻底,碱性残留与水汽结合,易引发电化学迁移,影响模块可靠性。所以,从保护IGBT模块、保障清洗安全角度,中性清洗剂是更推荐择。江门有哪些类型功率电子清洗剂技术指导

- 河南浓缩型水基功率电子清洗剂产品介绍 2025-09-18

- 江门中性功率电子清洗剂方案 2025-09-18

- 珠海IGBT功率电子清洗剂代理价格 2025-09-18

- 广东什么是功率电子清洗剂生产企业 2025-09-18

- 安徽环保功率电子清洗剂 2025-09-17

- 北京功率电子清洗剂有哪些种类 2025-09-16

- 福建中性功率电子清洗剂行业报价 2025-09-16

- 陕西半导体功率电子清洗剂多少钱 2025-09-16

- 珠海功率电子清洗剂销售价格 2025-09-15

- 陕西什么是功率电子清洗剂技术指导 2025-09-15

- 佛山DCB功率电子清洗剂厂家批发价 2025-09-15

- 安徽半导体功率电子清洗剂销售价格 2025-09-15