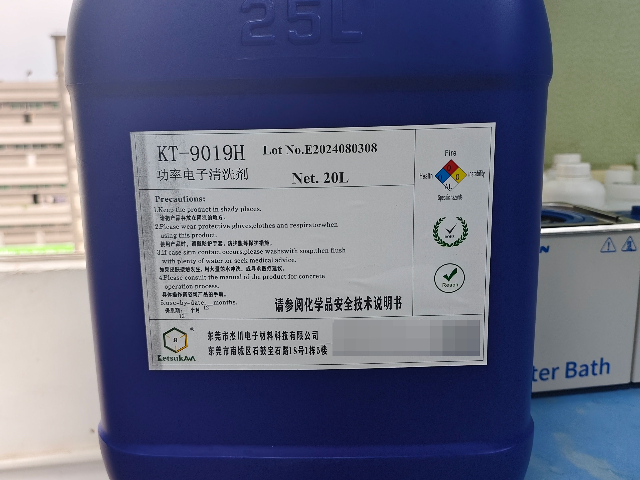

- 品牌

- 杰川

- 型号

- KT-9019H

- 类型

- 水基清洗剂

- 用途类型

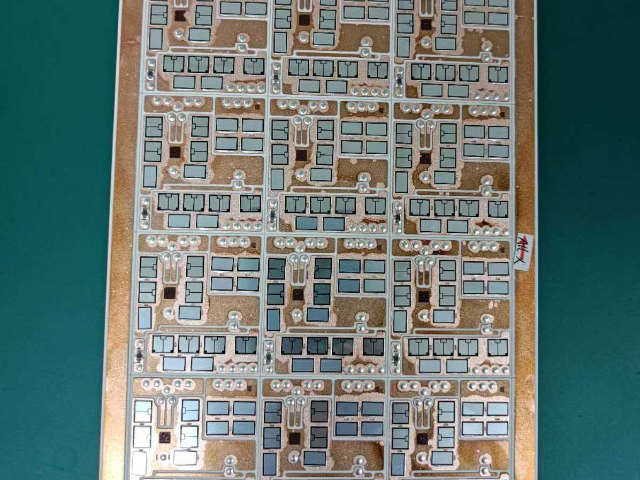

- 精密电子仪器清洗剂,IGBT清洗剂,功率电子清洗剂

- 规格容量

- 20000

- pH值

- 7.5~8.5

- 比重

- 0.95

- 保质期

- 12

- 产地

- 广东

- 厂家

- 杰川科技

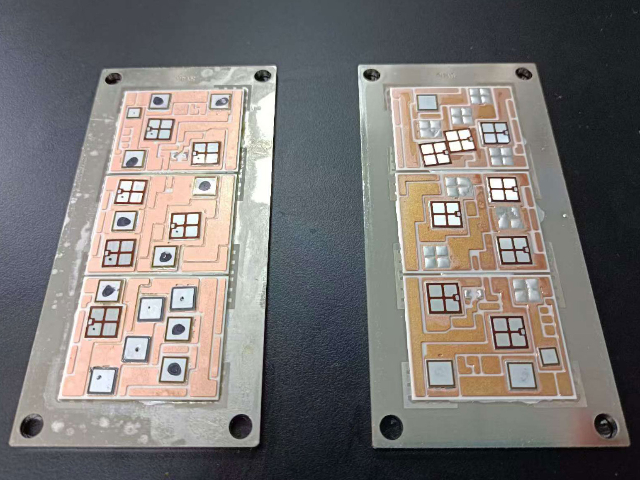

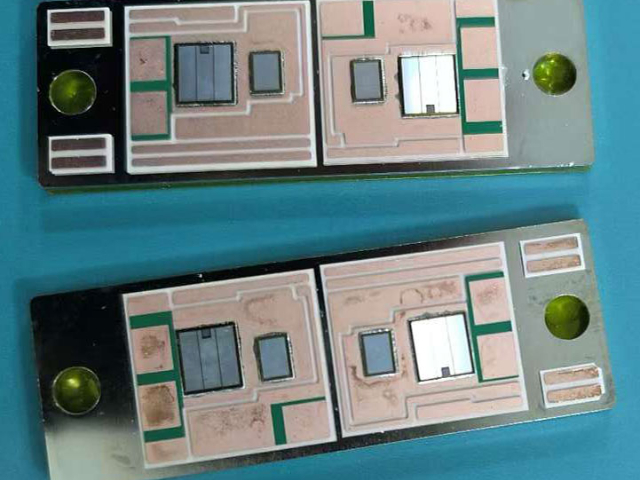

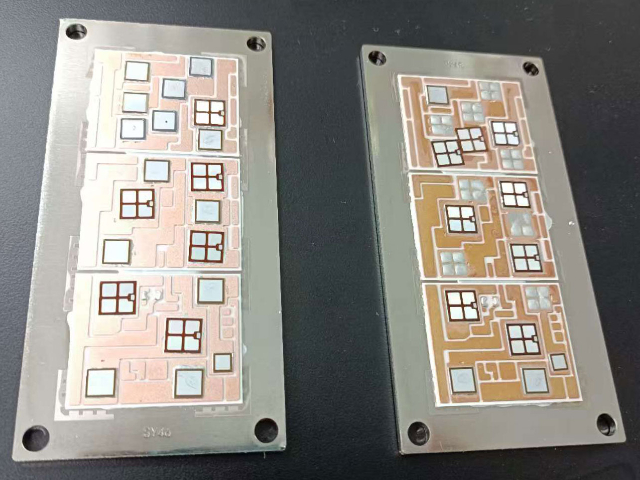

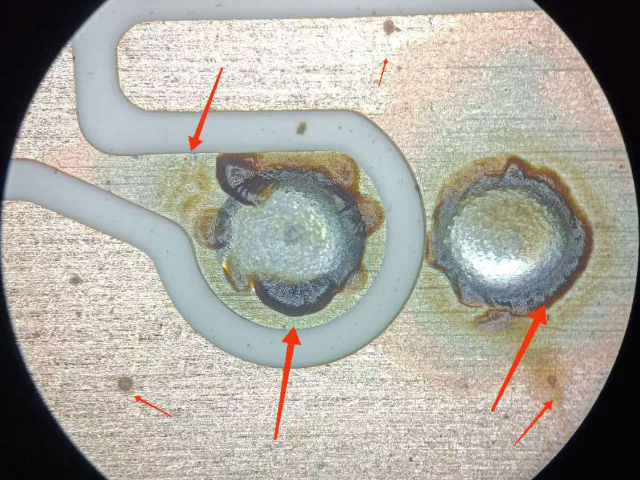

铜基板经清洗后出现的“彩虹纹”,可通过以下方法区分是氧化还是有机残留:1.物理特性判断若为氧化层,彩虹纹呈金属光泽的干涉色(如蓝、紫、橙渐变),均匀覆盖铜表面,触感光滑且与基底结合紧密,指甲或酒精擦拭无变化。这是因铜在氧化后形成厚度50-200nm的Cu₂O/CuO复合膜,光线经膜层上下表面反射产生干涉效应。若为有机残留,彩虹纹多呈油膜状光泽(偏红、绿),分布不均(边缘或低洼处明显),触感发涩,用无水乙醇或异丙醇擦拭后可部分或完全消失。残留的清洗剂成分(如表面活性剂、松香衍生物)形成的薄膜同样会引发光干涉,但膜层为有机物(厚度100-500nm)。2.化学检测验证氧化层:滴加稀硫酸(5%),彩虹纹会随气泡产生逐渐消退,溶液呈蓝色(含Cu²⁺);有机残留:滴加正己烷,彩虹纹会因有机物溶解而扩散消失,溶液无颜色变化。3.仪器分析通过X射线光电子能谱(XPS)检测,氧化层含Cu、O元素(Cu/O≈2:1或1:1);有机残留则以C、O为主,可见C-H、C-O特征峰(红外光谱验证)。 提供定制化清洗方案,满足不同客户个性化需求。江门功率模块功率电子清洗剂经销商

低VOC含量的功率电子清洗剂在清洗效果上未必逊于传统清洗剂,关键取决于配方设计与污染物类型,需从去污力、环保性、成本三方面权衡。低VOC清洗剂通过复配高效表面活性剂(如异构醇醚)和低挥发溶剂(如乙二醇丁醚),对助焊剂残留、轻度油污的去除率可达95%以上,与传统溶剂型相当,且对IGBT模块的塑料封装、金属引脚兼容性更佳(无溶胀或腐蚀)。但面对高温碳化油污、厚重硅脂等顽固污染物,其溶解力略逊于高VOC溶剂(如烃类复配物),需通过提高温度(50-60℃)或延长清洗时间(增加20%-30%)弥补。权衡时,若生产场景对环保合规(如VOCs排放限值≤200g/L)和操作安全要求高(如无防爆条件),优先选低VOC型;若追求去污效率(如批量处理重污染模块),传统溶剂型仍具优势,实际可通过小试对比去污率和材质兼容性,选择适配方案。编辑分享列举一些低VOC含量的功率电子清洗剂的品牌和型号如何判断一款低VOC含量的功率电子清洗剂的质量好坏?低VOC含量的功率电子清洗剂的市场前景如何?湖南分立器件功率电子清洗剂技术指导研发突破,有效解决电子设备顽固污渍,清洁效果出类拔萃。

功率电子清洗剂是否含卤素成分,取决于具体产品配方。部分传统溶剂型清洗剂为增强去污力,可能添加氯代烃、氟化物等卤素化合物;而新型环保清洗剂多采用无卤素配方,以醇类、酯类等替代。卤素成分对精密电子元件危害明显:其具有强腐蚀性,会破坏金属镀层(如铜、银引脚)的钝化膜,引发电化学腐蚀,导致焊点氧化、接触不良;在高温环境下,卤素可能分解产生有毒气体,侵蚀芯片封装材料,影响器件绝缘性能;此外,卤素残留还会干扰元件的信号传输,尤其对高频精密电路,可能导致阻抗异常。因此,清洗精密电子元件时,应优先选用明确标注 “无卤素” 的清洗剂,避免因卤素成分造成元件性能退化或寿命缩短。

清洗 SiC 芯片时,清洗剂 pH 值超过 9 可能损伤表面金属化层,具体取决于金属化材料及暴露时间。SiC 芯片常用金属化层为钛(Ti)、镍(Ni)、金(Au)等多层结构,其中钛和镍在碱性条件下稳定性较差:pH>9 时,OH⁻会与钛反应生成可溶性钛酸盐(如 Na₂TiO₃),导致钛层溶解(腐蚀速率随 pH 升高而加快,pH=10 时溶解率是 pH=8 时的 5 倍以上);镍则会发生氧化反应(Ni + 2OH⁻ → Ni (OH)₂ + 2e⁻),形成疏松的氢氧化镍膜,破坏金属化层连续性。金虽耐碱性较强,但高 pH 值(>11)会加速其底层钛 / 镍的腐蚀,导致金层剥离。实验显示:pH=9.5 的清洗剂处理 SiC 芯片 3 分钟后,钛层厚度减少 10%-15%,金属化层导电性下降 8%-12%;若延长至 10 分钟,可能出现局部露底(SiC 基底暴露)。因此,清洗 SiC 芯片的清洗剂 pH 值建议控制在 6.5-8.5,若需碱性条件,应限制 pH≤9 并缩短清洗时间(<2 分钟),同时添加金属缓蚀剂(如苯并三氮唑)降低腐蚀风险。低泡设计,易于漂洗,避免残留,为客户带来便捷的清洗体验。

清洗 IGBT 模块时,清洗剂残留会明显影响导热性能。残留的清洗剂(尤其是含油脂、硅类成分的物质)会在芯片与散热器接触面形成隔热层,降低热传导效率,导致模块工作时温度升高,长期可能引发过热失效。若残留为离子型物质,还可能因高温分解产生杂质,进一步阻碍热量传递。检测清洗剂残留的方法主要有:一是采用离子色谱法,精确测定残留离子浓度(如 NaCl 当量),判断是否超出 0.75μg/cm² 的安全阈值;二是通过傅里叶变换红外光谱(FTIR)分析表面有机物残留;三是热阻测试,对比清洗前后模块的导热系数变化,若热阻上升超过 5%,则提示存在不良残留。此外,肉眼观察结合白光干涉仪可检测表面薄膜状残留,确保清洗后的 IGBT 模块导热路径畅通。针对智能家电控制板,深度清洁,延长使用寿命。江西IGBT功率电子清洗剂方案

对 IGBT 模块的绝缘材料无损害,保障电气绝缘性能。江门功率模块功率电子清洗剂经销商

超声波清洗功率电子元件时,选择 130kHz 及以上频率可降低 0.8mil 铝引线(直径约 0.02mm)的震断风险。铝引线直径极细,抗疲劳强度低,其断裂主要源于超声波振动引发的共振及空化冲击:低频(20-40kHz)超声波空化泡直径大(50-100μm),溃灭时产生剧烈冲击力(可达 100MPa),且振动波长与引线长度(通常 1-3mm)易形成共振,导致引线高频往复弯曲(振幅 > 5μm),10 分钟清洗后断裂率超 30%;中频(60-100kHz)空化强度减弱,但仍可能使引线振幅达 2-3μm,断裂率约 10%;高频(130-200kHz)空化泡直径 < 30μm,冲击力降至 10-20MPa,振动波长缩短(<1mm),与引线共振概率极低,振幅可控制在 0.5μm 以下,20 分钟清洗后断裂率 < 1%。实际操作中,需配合低功率密度(<0.5W/cm²),避免局部能量集中,同时控制清洗时间(<15 分钟),可进一步降低风险。江门功率模块功率电子清洗剂经销商

- 河南浓缩型水基功率电子清洗剂产品介绍 2025-09-18

- 江门中性功率电子清洗剂方案 2025-09-18

- 珠海IGBT功率电子清洗剂代理价格 2025-09-18

- 广东什么是功率电子清洗剂生产企业 2025-09-18

- 安徽环保功率电子清洗剂 2025-09-17

- 北京功率电子清洗剂有哪些种类 2025-09-16

- 福建中性功率电子清洗剂行业报价 2025-09-16

- 陕西半导体功率电子清洗剂多少钱 2025-09-16

- 珠海功率电子清洗剂销售价格 2025-09-15

- 陕西什么是功率电子清洗剂技术指导 2025-09-15

- 佛山DCB功率电子清洗剂厂家批发价 2025-09-15

- 安徽半导体功率电子清洗剂销售价格 2025-09-15