电子零部件滚镀的未来发展趋势将更加注重技术创新和智能化生产。随着电子设备向小型化、高性能化方向发展,对电子零部件滚镀的质量和精度要求也将越来越高。未来,滚镀工艺将更加精细化,通过引入先进的自动化设备和智能控制系统,实现对滚镀过程的精确监控和优化。例如,利用传感器技术实时监测滚筒内的电镀液成分、温度和电流密度等参数,结合智能算法进行动态调整,确保镀层质量的稳定性和一致性。此外,绿色环保将成为滚镀行业的重要发展方向,企业将更加注重减少污染物的排放,开发更加环保的镀层材料和工艺。通过这些技术创新和可持续发展的努力,电子零部件滚镀将在未来的电子制造中发挥更加重要的作用,满足不断发展的市场需求。装饰挂件滚镀的用途主要体现在提升产品的附加值和满足消费者的个性化需求。湖南铝合金滚镀解决方案

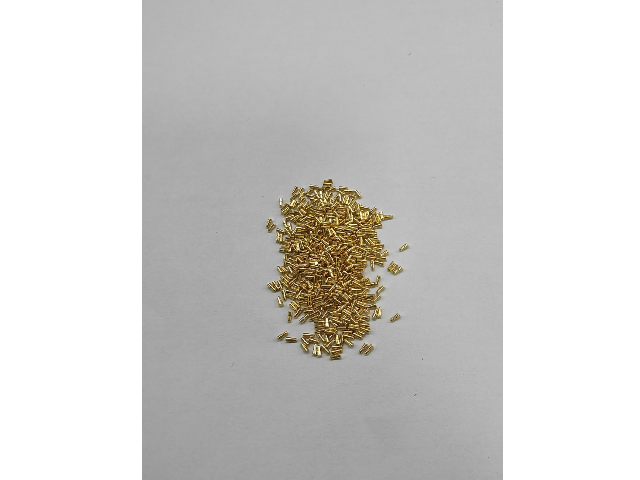

小型零部件滚镀是一种高效的电镀方式,其重点运作基于滚筒装置。将大量小型零部件一同放入特制的滚筒内,滚筒部分浸入电镀液中,并与电源负极相连作为阴极,阳极则置于电镀液中。滚筒在电机带动下缓慢转动,内部的零部件随之不断翻滚。在这一过程中,电镀液通过滚筒壁上的小孔渗入,零部件在翻滚时充分暴露于电镀液,表面与金属离子充分接触,在电流作用下,金属离子在零部件表面还原沉积,形成均匀的电镀层。这种动态的电镀过程,相较于传统挂镀,能够同时处理多个零部件,且无需对每个零件单独进行装挂操作,极大提高了生产效率,尤其适合批量生产小型零部件,如螺丝、螺母、电子连接器等。湖南铝合金滚镀解决方案小型零件滚镀是一种专门针对小型零件的电镀工艺。

轴类零件滚镀是针对轴类特殊结构与性能需求设计的表面处理工艺。在操作时,将轴类零件放入特制滚筒内,该滚筒内部设有专业夹具和支撑结构,可稳固固定轴类零件,防止其在转动过程中相互碰撞损伤,同时确保零件表面能充分与镀液接触。滚筒在镀液中转动时,轴类零件随之缓慢翻转,使镀液均匀覆盖整个轴体表面。由于轴类零件通常长度与直径比例特殊,且表面精度要求高,滚镀工艺通过精确控制滚筒转速、镀液成分、电镀时间以及电流密度等参数,实现对轴类零件的针对性处理。例如,对于细长轴类零件,采用较低的滚筒转速和较长的电镀时间,以避免因离心力导致零件变形,同时保证镀层均匀、厚度一致,达到理想的表面处理效果。

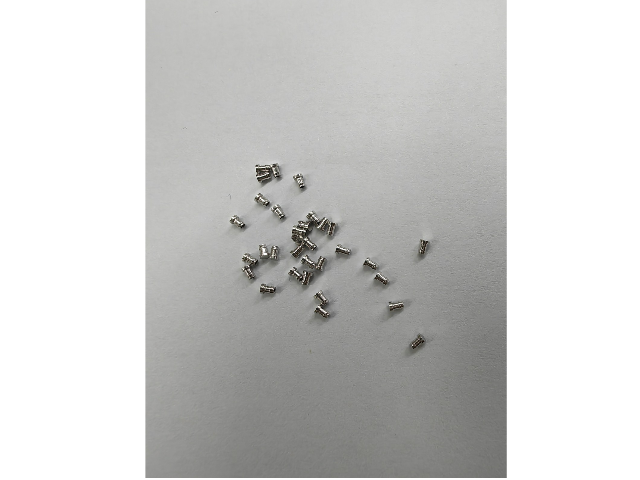

螺丝滚镀在众多领域有着普遍应用。在建筑行业,用于处理固定门窗、搭建钢结构的螺丝,通过镀覆锌层增强螺丝的防锈能力,使其在潮湿环境下也能保持良好的紧固性能,保障建筑结构的安全性。在汽车制造领域,对发动机、底盘等部位的螺丝进行滚镀,镀上耐磨、抗腐蚀的金属层,可提高螺丝的机械性能和使用寿命,确保汽车在复杂路况和恶劣环境下正常运行。在电子设备组装中,小型螺丝经过滚镀处理,镀上导电性良好的金属层,不仅能防止螺丝氧化影响设备性能,还可起到一定的电磁屏蔽作用,保障电子设备的稳定性和安全性。滚镀工艺在轴类零件表面处理中具有明显的经济性。

电子零部件滚镀为电子行业带来了明显的综合效益。从生产角度来看,其高效的批量处理能力缩短了产品的生产周期,使企业能够快速响应市场需求,及时推出新产品,抢占市场先机。在产品质量方面,稳定均匀的镀层提高了电子零部件的性能和可靠性,减少了因零部件质量问题导致的设备故障和返修率,降低了企业的售后成本,提升了企业的品牌形象。从环保层面,滚镀工艺镀液消耗低,废液产生量少,符合当下绿色生产的理念,有助于企业满足环保法规要求,实现可持续发展,在提高企业经济效益的同时,也为行业的绿色发展做出贡献。紧固件滚镀在为企业带来经济效益方面具有明显的作用。湖南铝合金滚镀解决方案

汽车零部件滚镀专为满足汽车制造业大规模生产需求而生。湖南铝合金滚镀解决方案

螺丝滚镀为螺丝生产企业带来了多方面的效益。从生产角度,高效的批量处理能力大幅缩短了螺丝的生产周期,使企业能够快速响应市场订单,及时交付产品,提升市场竞争力。在产品质量方面,稳定均匀的镀层有效提高了螺丝的性能,增强了防锈、耐磨、抗腐蚀等能力,减少了因螺丝质量问题导致的设备故障和安全隐患,降低了企业的售后成本,维护了企业的品牌形象。在环保层面,滚镀工艺镀液利用率高、废液产生量少,减轻了企业在废水处理方面的压力,有助于企业满足环保法规要求,实现可持续发展,在创造经济效益的同时,积极履行社会责任。湖南铝合金滚镀解决方案