- 品牌

- 上海立锐 浦锐力

- 型号

- 国标号

- 类型

- 无心磨床,外圆磨床,工具磨床,多用磨床,内圆磨床,平面及端面磨床,导轨磨床,轴承磨床,仪表磨床,坐标磨床,轴及辊磨床

- 用途

- 通用

- 控制形式

- 数控,人工

- 精密程度

- 精密,高精度,普通

- 适用行业

- 通用

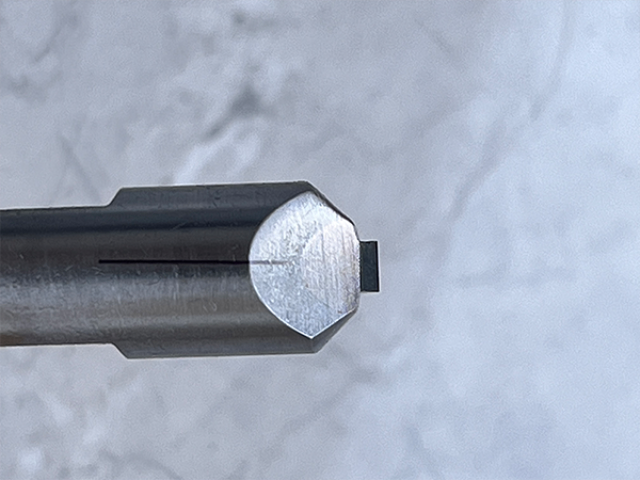

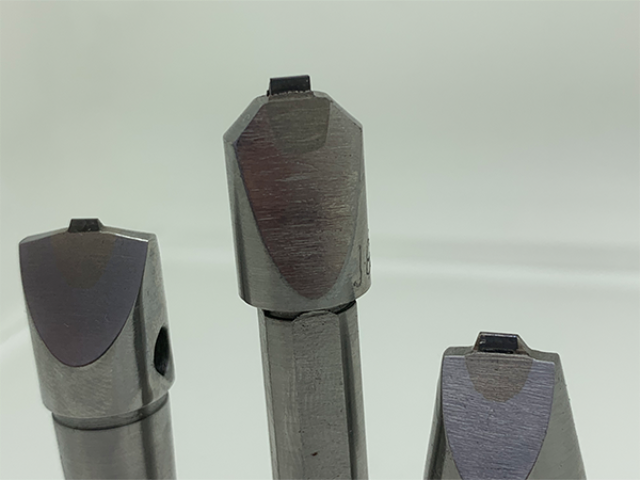

砂轮成型刀的制造工艺直接影响刀具的性能与精度。其制造流程通常包括磨料选择、结合剂制备、成型、干燥、烧结、修整、检测等多个环节。在磨料选择环节,需根据刀具用途选择合适的磨料材质与粒度;结合剂制备需严格控制成分比例,确保结合强度与性能;成型环节采用精密成型模具,保证刀具毛坯的轮廓形状;干燥与烧结环节需控制温度与时间,确保结合剂充分固化,提升刀具的强度与硬度;修整环节通过**设备优化工作面精度;检测环节采用高精度检测设备对刀具的轮廓尺寸、表面质量等进行***检测,确保符合设计要求。每个环节都需严格把控质量,才能生产出高性能的砂轮成型刀。多功能砂轮修整器,一机多用设计,降低企业设备采购成本。湖南金刚笔砂轮修整器

在航空航天零部件加工中,砂轮修整器的应用对保证零部件的加工精度与可靠性具有决定性作用。航空航天零部件通常采用**度、耐高温的特殊材料,如钛合金、高温合金等,这些材料的磨削加工难度大,对砂轮的切削性能与精度要求极高。因此,必须选用高精度、高稳定性的砂轮修整器,如数控自动修整器搭配金刚石刀头,实现对砂轮的精细修整。同时,由于航空航天零部件的加工批量较小、品种较多,修整器还需具备良好的灵活性与适配性,能够快速调整修整参数,满足不同零部件的加工需求。在加工过程中,还需对修整后的砂轮精度进行严格检测,确保零部件的加工质量符合设计要求。湖南金刚笔砂轮修整器精密砂轮修整器,一键校准砂轮轮廓,保障加工精度稳定。

砂轮修整器绿色制造技术及生命周期评估:从全生命周期角度评估和改善修整器的环境效益,包括采用可再生材料制作修整器柄体,降低碳足迹;优化修整参数降低能耗,如将修整速度调整至有效能效区间;开发干式修整工艺,完全避免冷却液使用;建立修整器再制造体系,通过更换金刚石颗粒、修复基体等方式延长产品寿命;采用生态设计理念,使产品易于拆解和材料回收。通过生命周期评估(LCA)方法量化各个环节的环境影响,推动修整器制造向绿色化、可持续方向发展,典型指标包括将产品碳足迹降低30%,再制造率达到70%等。

砂轮成型刀的定制化设计是满足复杂工件加工需求的关键。不同工件的轮廓形状、尺寸精度、材料特性存在差异,需要根据具体参数定制专属的成型刀。定制过程中,首先需获取工件的精细三维模型,通过专业软件进行成型刀工作面的逆向设计,确定刀具的轮廓参数、粒度选择、结合剂类型等;然后采用精密成型加工技术制作刀具毛坯,再通过精细修整工艺优化工作面精度;***进行试磨削验证,根据试磨结果调整刀具参数,确保满足工件加工要求。定制化的砂轮成型刀能够比较大限度适配工件加工需求,减少加工工序,提升加工效率,但定制周期相对较长,成本较高,适合批量生产或高精密加工场景。砂轮修整器行业标准,严格规范生产,保障产品质量可靠。

砂轮成型刀的轮廓补偿技术是提升加工精度的重要手段。由于砂轮成型刀在使用过程中会不可避免地出现磨损,导致加工出的工件轮廓产生偏差,因此需要通过轮廓补偿技术对磨损量进行修正。轮廓补偿技术通常分为手动补偿与自动补偿两种方式:手动补偿需要操作人员根据工件的精度检测结果,手动调整磨床的加工参数或刀具位置;自动补偿则通过传感器实时检测刀具磨损量,由数控系统自动计算补偿值并完成调整。自动补偿技术适用于批量生产与高精度加工场景,能够有效减少人为误差,保证加工质量的一致性,提升生产效率。长寿命砂轮修整器,减少更换频次,降低生产辅助时间成本。湖南金刚笔砂轮修整器

低转速修整器,扭矩输出强劲,适配低速重载磨削作业。湖南金刚笔砂轮修整器

砂轮修整器在自适应加工系统中的实时响应与闭环控制技术:现代自适应磨削系统要求修整器具备实时响应能力,通过集成高精度传感器网络(如激光位移、声发射、力觉传感器)实时采集修整过程中的多源信息。系统基于这些数据建立修整状态动态模型,通过闭环控制算法实时调整修整参数:当检测到砂轮堵塞时自动增加修整深度;发现振动异常时立即降低进给速度;监测到修整器磨损时相应补偿修整位置。这种实时响应机制可将修整过程稳定性提高40%以上,同时将修整质量波动控制在2%以内,特别适用于航空航天等高精度制造领域。湖南金刚笔砂轮修整器

- 湖北砂轮修整器厂家直销 2025-12-23

- 上海直销砂轮修整器设备制造 2025-10-17