龙门高速铣床采用高刚性铸铁或焊接钢结构,横梁和立柱经过有限元优化设计,确保在高速切削时仍能保持较好的稳定性。相比传统C型机床,龙门结构在加工大型工件(如模具、航空航天结构件)时能有效分散切削力,减少振动,提高加工精度。例如,某些**机型采用双层壁箱型结构,刚性提升30%以上,即使在重切削(如钛合金粗加工)时也能保持±0.01mm的定位精度。此外,部分机型还配备液压平衡系统,确保横梁在Z轴移动时的平稳性,避免因自重导致的精度损失。具备远程监控功能,高传四开卧式加工中心方便管理者实时掌握设备运行状态。上海定制卧式加工中心行价

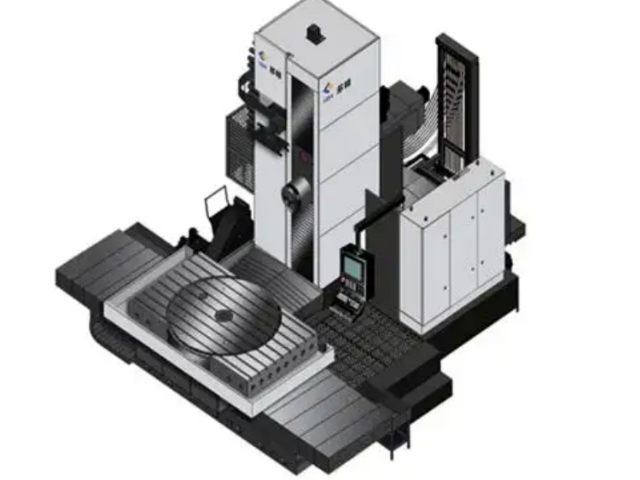

卧式加工中心,以其稳定的加工能力成为制造业的中流砥柱。它拥有宽敞的加工空间,可轻松容纳大型、重型工件,一次装夹便能完成多面加工,**提升生产效率。独特的主轴水平布局,让切削力均匀分散,有效增强切削能力,无论是铣削、钻孔还是镗削,都能精细高效地完成。先进的数控系统搭配高性能伺服电机,实现高速、高精度运转,轻松应对复杂零件的加工需求,价格实惠,为您打造***产品,助力企业在激烈的市场竞争中脱颖而出,请关注安徽高传四开数控设备制造有限公司。上海定制卧式加工中心行价安徽高传四开卧式加工中心,采用卧式布局,工件装夹后多面加工,大幅提升生产效率。

随着科技的不断进步,卧式加工中心的数控系统智能化程度越来越高。现代数控系统具备强大的运算能力和丰富的功能模块,能够实现复杂零件的自动化编程和加工。操作人员只需通过 CAD/CAM 零件的三维模型,数控系统即可自动生成加工程序,并对加工过程进行精确控制。同时,数控系统还能实时监测机床的运行状态,如主轴转速、进给速度、刀具磨损等参数,当出现异常情况时,能够及时发出警报并采取相应的措施,避免加工事故的发生。此外,一些数控系统还支持远程监控和诊断功能,方便操作人员和维修人员对机床进行管理和维护。

多轴联动功能使卧式加工中心在加工复杂零件时展现出无可比拟的优势。常见的卧式加工中心通常具备四轴或五轴联动能力,通过多个坐标轴的协同运动,可实现对各种异形曲面、复杂型腔的精确加工。以加工模具为例,五轴联动的卧式加工中心能够在一次装夹中,完成模具的多个面和复杂曲面的加工,避免了多次装夹带来的定位误差,提高了模具的加工精度和表面质量。此外,多轴联动加工还能减少刀具的使用数量和加工工序,缩短加工周期,降低生产成本 。数控卧式加工中心,随时代科技发展不断升级,持续为制造业提供强劲加工动力 。

20世纪90年代,国外数控卧式加工中心进入高速发展阶段。电主轴技术成熟,主轴转速突破15000r/min,快移速度达40m/min,加工效率较80年代提升3倍。直线电机驱动技术应用,实现纳米级定位精度。日本马扎克推出的卧式加工中心,采用模块化设计,可根据需求配置不同轴数和工作台,满足个性化加工需求。此时,汽车制造业的规模化生产推动卧式加工中心向柔性生产线集成,与机器人、自动化物流系统结合,实现24小时无人值守生产。国内在90年代加快追赶步伐。1992年,北京机床研究所研制出具有自主知识产权的五轴卧式加工中心,**。1998年,大连机床集团通过并购美国英格索尔公司部分资产,获得卧式加工中心**技术,产品精度提升至±。这一时期,国内汽车工业快速发展,对卧式加工中心需求激增,年需求量从1990年的不足百台增至2000年的1200台,带动沈阳机床、昆明机床等企业扩大产能,但**市场仍被进口产品占据。 一次装夹可完成多面加工,显著提高工件的位置精度与加工效率。上海定制卧式加工中心行价

高传四开卧式加工中心操作界面友好,新手易上手,减少人员培训成本。上海定制卧式加工中心行价

进给系统故障会影响卧式加工中心的加工精度和效率。常见的进给系统故障包括丝杠螺母副磨损、导轨润滑不良、伺服电机故障、联轴器松动等。当出现进给卡顿或精度下降的情况时,应检查丝杠螺母副的间隙是否过大,如有必要进行调整或更换;同时,确保导轨的润滑良好,定期清理导轨上的杂物和铁屑,检查润滑泵是否正常工作;若怀疑伺服电机故障,可通过检测电机的电流、转速、扭矩等参数,判断电机是否正常工作。

集成振动监测、主轴负载分析等智能诊断系统,实时监控设备运行状态。通过云端连接实现预测性维护,提前预警潜在故障,设备无故障运行时间提升至8000小时以上。 上海定制卧式加工中心行价