- 品牌

- 鸿美谱

- 型号

- 齐全

- 工作原理

- 圆盘式研磨机,三辊研磨机,旋转式研磨机,转轴式研磨机,切割式研磨机,振动式研磨机,离心式研磨机,涡轮式研磨机,超声波研磨机

操作方法:调试:开启机器加入磨料后,将工件由少到多放入机器内,逐渐增加至工件旋转减慢,但是不可以工件不动,当工件不动旋转时,抛光出来的产品也将不均匀,抛光时间也会随之不必要的加长,放入工件的多少和工件重量与工件的体积还研磨材料的配比有关系。操作要点:抛光前,一定要将工件的表面油垢清理,抛光液是无法去除大量的油垢的,否则工件,抛光机,磨料将可能发黑。清理研磨机时必须要使用清洗液。研磨机的秘密:如何让材料更精细?在工业生产中,原材料的精细度可是关键中的关键,它直接影响到较终产品的品质和性能。研磨机的刀具材料直接影响研磨效果。全自动研磨机定制

功能特性:喷砂机的主要功能是对工件表面进行清理、除锈、除漆以及表面粗化处理等。它能够快速有效地去除工件表面的各种污染物和不良层,为后续的涂装、电镀、焊接等工艺提供清洁且具有一定粗糙度的表面,以增强涂层或镀层与工件基体之间的附着力。喷砂机处理后的工件表面呈现出均匀的麻点状或粗糙纹理,粗糙度值相对较大,一般在 Ra1.6 - Ra12.5 之间。其加工效率较高,适用于大面积、大批量工件的表面处理,能够在较短时间内处理较大面积的工件表面。全自动研磨机定制通过研磨机,可以将原材料加工成细粉。

企业在选购研磨机时,需结合自身生产需求与物料特性,综合考虑以下中心要点:首先是物料适配性,需根据物料的硬度、粘度、含水量等参数选择合适的研磨机型,例如硬质物料适合选择球磨机,高粘度物料适合选择胶体磨;其次是产量与细度要求,明确生产所需的 hourly 产量与物料蕞终细度,避免因设备产量不足或细度不达标影响生产进度;再次是设备性能参数,关注设备的功率、能耗、噪音、占地面积等指标,优先选择能耗低、噪音小、结构紧凑的机型,以降低生产成本与车间空间占用;蕞后是厂家服务能力,选择具备完善售前咨询与售后服务的厂家,确保设备安装调试、操作人员培训、故障维修等环节能得到及时支持。此外,还需考虑设备的合规性,例如用于食品、医药行业的研磨机需符合相关卫生标准(如 304 不锈钢材质、可拆洗结构),避免因设备不符合标准导致产品质量问题。综合评估这些因素,才能选择到性价比高、满足生产需求的研磨设备。

研磨机的分类主要依据其工作原理和应用领域。常见的研磨机包括球磨机、振动磨、砂磨机和高压悬辊磨等。球磨机是蕞常用的一种,其通过球体的运动来实现物料的研磨,适合于大规模生产。振动磨则利用振动的方式使物料在磨介中快速运动,适合于细度要求较高的物料。砂磨机则通过高速旋转的砂轮来实现研磨,适用于液体物料的细化。高压悬辊磨则通过高压作用实现物料的细磨,具有能耗低、效率高的特点。不同类型的研磨机在选择时需根据物料特性、生产规模和细度要求进行综合考虑。研磨机高精度的传动装置,保证研磨过程稳定、精确。

结 构:传动装置:(主电机、主减速机、辅传系统)、支撑装置:(滑履支撑)、回转部分:『筒体(研磨体、衬板、隔仓板、出料蓖板、回转筛)』、进料装置、出料装置、润滑系统(稀油站);衬 板:一仓阶梯衬板、双曲面衬板,二仓波纹衬板(有6圈挡料环)、端盖衬板;作 用:1、保护筒体使其免受研磨体和物料的直接冲击和研磨2、通过不同形式的衬板调整磨体研的运动状态。双层隔仓板:结构:盲板、蓖板、扬料板、圆锥体。作 用:1、分隔研磨体,把磨机分成几个仓发挥各仓作用2、筛析物料:把较大颗粒的物料阻留与粗仓内3、控制物料和气体在磨内流速,保持各仓一定球料比。现代研磨机采用先进的技术,提高了精度。全自动研磨机定制

研磨机的清洁工作应做到细致入微,确保卫生。全自动研磨机定制

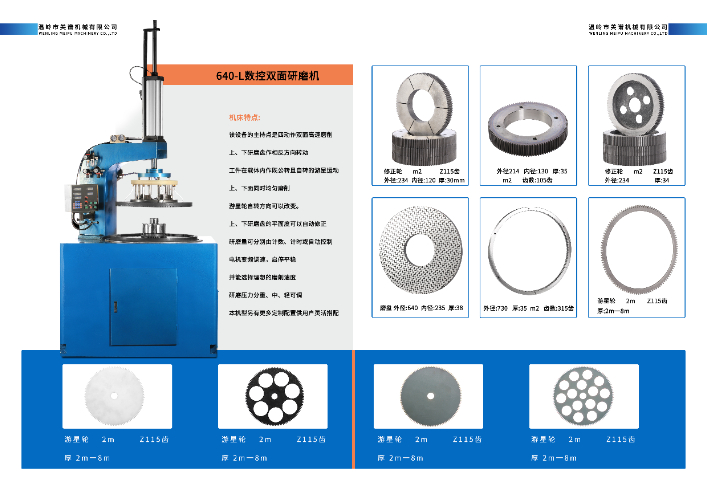

发展现状:篮式研磨机的发展及现状:篮式研磨机在涂料、油墨等多品种、多颜色的研磨领域被越来越普遍地应用。:用于柴油机工业、航空工业等其他圆盘类零件的单面、平面及双面精密研磨的设备。端面研磨机是用于柴油机工业、航空工业等其他圆盘类零件的单面、平面及双面精密研磨的设备。特点及优点:1. 变频器配合异步电机拖动,实现了软启动,软停止,调速稳定,冲击小;2. 采用四电机同步拖动,变速范围更广,能适应不同研磨材料及研磨工艺的要求;3. 应用人机界面(PT)显示与PLC控制,一方面显示运行参数,另一方面通过其触摸键调整设定各项工艺参数,主操作由普通键钮完成;4. 上盘采用较新的“浮动”连接装置,解决了错盘问题。全自动研磨机定制

- 浙江全自动研磨机价格 2025-11-21

- 广西研磨机制造 2025-11-16

- 全自动研磨机定制 2025-11-15

- 浙江智能研磨机厂家直销 2025-07-05

- 重庆研磨机市价 2025-07-04

- 海南研磨机工作原理 2025-04-26

- 台州智能研磨机怎么用 2025-04-26

- 安徽高精度研磨机批发价格 2025-04-18