压滤机的优势与挑战压滤机作为固液分离领域的重要设备,其性能与效率直接影响到工业生产的质量与成本。压滤机的优势在于其高效的过滤效果、稳定的运行性能和 的适用性。然而,压滤机在使用过程中也面临着一些挑战。例如,滤布的堵塞和磨损会影响过滤效率和使用寿命;滤饼的含水量和干燥程度难以精确控制;压滤机的维护和保养需要专业知识和经验等。为了解决这些问题,需要不断改进压滤机的设计和技术水平,提高滤布的质量和耐磨性;开发更加智能化的控制系统,实现滤饼含水量的精确控制;加强操作人员的培训和指导,提高压滤机的维护和保养水平。 滤布选型需考虑哪些物化参数?合肥高压厢式压滤机维修

压力稳定性保障五大 机制1. 液压回路拓扑优化图表代码下载主油泵比例溢流阀压力传感器闭环反馈蓄能器组压紧油缸位移补偿阀动态补偿阀:响应速度≤50ms,实时抵消滤板变形导致的压力损失蓄能器容积计算:V≥0.2×Q(Q为油缸工作容积),保压阶段补压次数≤3次/小时2. 关键组件选型规范组件选型要求作用机理比例溢流阀线性度误差<1%FS电信号→压力无级调节压力传感器精度0.5%FS,抗冲击10倍过载实时数据采集(100Hz采样率)伺服油缸内泄量<0.1mL/min(50MPa测试)消除保压阶段压力衰减3. 智能控制系统策略多模态PID算法:压紧阶段:采用 Bang-Bang控制 快速升压保压阶段:切换 模糊PID 抑制压力波动(波动带≤±0.05MPa)故障自诊断:压力骤降>5% → 自动启动密封性检测程序压力震荡频率>2Hz → 触发气穴预警4. 机械结构强化设计油缸支座刚度:变形量≤0.1mm/m(施加2倍额定压力时)活塞杆表面处理:镀硬铬层厚0.05mm + 镜面抛光(Ra≤0.2μm)合肥高压厢式压滤机维修电气系统EMC防护的注意事项?

压滤机用于固体和液体的分离。与其它固液分离设备相比,带式压滤机过滤后的泥饼有更高的含固率和优良的分离效果。固液分离的基本原理是:混台液流经过滤介质(滤布),固体停留在滤布上,并逐渐在滤布上堆积形成过滤泥饼。而滤液部分则渗透过滤布,成为不含固体的清液。随着过滤过程的进行,滤饼过滤开始,泥饼厚度逐渐增加,过滤阻力加大。过滤时间越长,分离效率越高。特殊设计的滤布可截留粒径小于1um的粒子。压滤机除了优良的分离效果和泥饼高含固率外,还可提供进一步的分离过程:在过滤的过程中可同时结合对过滤泥饼进行有效的洗涤。从而有价值的物质可得到回收并且可以获得高纯度的过滤泥饼

集液槽部分:当翻板关闭时,这些翻板组合成一个完整的集液槽。集液槽的底部有一定的坡度,通常向滤液出口方向倾斜,这样可以保证滤液在重力作用下顺利地流向出口集液槽的出口连接有滤液管道,滤液管道的管径大小要根据压滤机的处理能力和滤液流量来确定,以确保滤液能够及时、顺畅地排出。管道一般采用耐腐蚀的塑料或者金属材质。驱动装置:为了实现翻板的自动翻转,会配备驱动装置。常见的驱动方式有液压驱动和电动驱动。液压驱动是通过液压缸来推动翻板翻转,其优点是动力强劲,能够承受较大的负载。电动驱动则是利用电机、减速机和连杆机构等来控制翻板的翻转角度,这种方式控制精度相对较高。 滤液浑浊的可能原因及排查步骤?

入料压力在实际生产过程中,过滤压力一般是由入料泵提供的(现场也有极小的比例采用泵和空压机联合给料,在此暂不作探讨),所以,影响过滤速度极为重要的因素就是入料泵的给料压力。给料压力直接影响着压滤机的工况,而压滤机的分离效果也与之有很大的关系。实际使用中发现,在压滤脱水过程中,通过流体静压缩小滤饼的孔隙率,可排出大部分水分,但 靠提高流体静压力,脱水效果并不理想。分析其原因可能在于:随着压力的增大,滤饼孔隙率逐渐减小,滤饼孔隙的饱和度逐渐降低,但是,当滤饼的饱和度接近剩余饱和度时,滤饼水分基本不再降低。通过分析滤饼的显微结构可知,此时颗粒成拱桥结构,这种结构包含的水分不但很难用常规入料泵所提供的流体静压力排出,而且会造成设备磨损和故障。 化工结晶物分离如何避免滤布板结?合肥高压厢式压滤机维修

滤饼不均匀分布的调整方案?合肥高压厢式压滤机维修

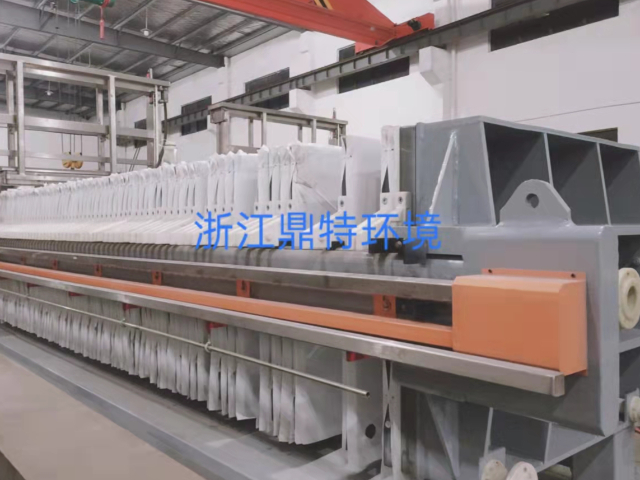

过滤完毕,可通入清洗涤水洗涤滤渣。洗涤后,有时还通入压缩空气,除去剩余的洗涤液。过滤结束后打开压滤机卸除滤饼(滤饼储存在于相邻两个滤板间),清洗滤布,重新压紧板滤开始下一工作循环。厢式压滤机滤布固定在板框上的,这是早期主要压滤机形式,厢式压滤机的主要优点是更换滤布方便,缺点是效率低、过滤效果不好、滤板容易坏;厢式压滤机的滤室是由相邻两块凹陷的滤板构成的,滤布固定在每块滤板上,厢式压滤机的主要优点是效率较高、效果较好、滤板也相对耐用(相同条件下),不过自动化程度都较高,清洗滤布也有自动装置,一般更换滤布的次数也不会频繁合肥高压厢式压滤机维修