- 品牌

- 高温气氛推板炉

- 型号

- 定制

- 传热方式

- 辐射式电阻炉,对流式电阻炉

烧结炉的保温节能性能:采用 “多层复合保温 + 余热回收” 设计降低能耗。炉衬内层为高纯氧化铝纤维棉(导热系数≤0.1W/(m・K)),中层为轻质莫来石砖,外层为硅酸铝保温板,炉门密封采用高温陶瓷纤维绳,热损耗率低于 5%。部分机型配备余热回收装置,将炉内排出的高温废气(400-600℃)引入换热器,加热冷空气或预热工件,余热利用率达 60% 以上。某冶金企业测试数据显示,节能型烧结炉处理每吨工件能耗从 800kWh 降至 550kWh,每年节省电费约 40 万元。同时,炉体表面温度≤60℃,避免车间环境温度升高,减少空调负荷,间接降低企业能耗。江阴长源机械制造有限公司作为服务厂商,注重与客户的长期合作,持续提供技术支持服务。湖南电容烧结炉

智能型烧结炉——电子元件制造的精密伙伴:在电子元件制造领域,智能型烧结炉是不可或缺的关键设备.其智能控温系统宛如一位精细的温度大师,凭借高精度传感器对炉内温度进行毫秒级的实时监测,无论外界环境如何变化,都能将控温精度稳定维持在±1℃.这意味着生产出的电子元件性能高度一致,次品率大幅降低.自动化送料与出料装置如同不知疲倦的工人,依据预设程序,日夜不停、精细无误地完成物料的装卸工作.一家专业生产手机芯片电阻的企业,引入智能型烧结炉后,生产效率提升了50%,产品的一致性更是得到了各大手机厂商的高度认可,订单量大幅增长.湖南电容烧结炉各类烧结炉定制,随时电话咨询江阴长源制造有限公司,客服耐心介绍!

智能型烧结炉:智能型烧结炉是融合先进自动化与智能控制技术的高级设备。在工作时,其智能控温系统借助高精度传感器,对炉内温度进行实时监测与精细调控,控温精度可达 ±1℃,确保烧结过程在设定的温度曲线下稳定运行。自动化送料与出料装置,依据预设程序,自动完成物料的装卸,大幅提升生产效率,减少人工操作误差。该设备适用于对烧结工艺要求严苛的电子元件制造、精密陶瓷生产等行业。例如在电子元件制造中,能精确控制烧结温度与时间,保障电子元件的性能一致性与稳定性。

智能型烧结炉:智能型烧结炉是融合先进自动化与智能控制技术的高级设备.在工作时,其智能控温系统借助高精度传感器,对炉内温度进行实时监测与精细调控,控温精度可达±1℃,确保烧结过程在设定的温度曲线下稳定运行.自动化送料与出料装置,依据预设程序,自动完成物料的装卸,大幅提升生产效率,减少人工操作误差.该设备适用于对烧结工艺要求严苛的电子元件制造、精密陶瓷生产等行业.例如在电子元件制造中,能精确控制烧结温度与时间,保障电子元件的性能一致性与稳定性.烧结炉选型有困惑?电话咨询江阴长源制造有限公司,客服耐心帮您选!

半导体制造过程中,烧结炉用于芯片封装、引线键合等关键工艺环节.在芯片封装时,通过烧结炉将芯片与封装基板牢固连接,提高芯片的散热性能和机械稳定性.例如,采用真空烧结炉对倒装芯片进行烧结,可有效排除空气和杂质,增强芯片与基板之间的结合力,降低接触电阻.在引线键合工艺中,烧结炉可对键合材料进行加热处理,确保引线与芯片、基板之间形成可靠的电气连接.此外,在半导体材料的制备和改性过程中,烧结炉也发挥着重要作用,通过精确控制温度和气氛,优化半导体材料的晶体结构和电学性能,满足高级半导体器件的制造需求.江阴长源机械制造有限公司,专业烧结炉生产厂家,用心打造每一台设备。湖南电容烧结炉

无需为烧结炉定制犯愁,江阴长源机械凭借优越团队实力,从方案设计到落地生产,全程护航勾勒高效蓝图!湖南电容烧结炉

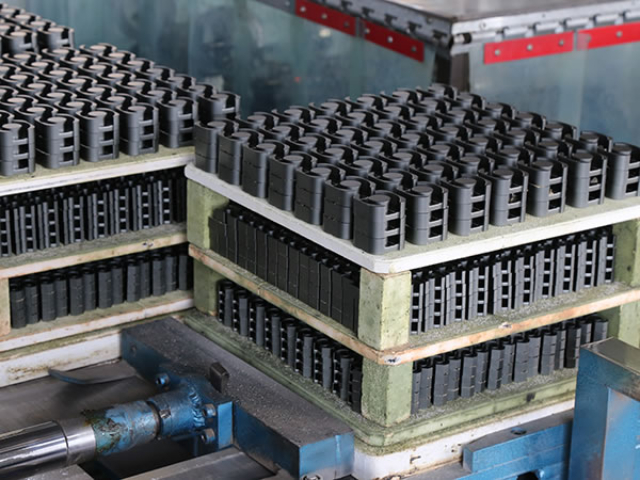

烧结炉的主要用途:覆盖粉末冶金、陶瓷、新能源、航空航天等多领域中心工艺。在粉末冶金领域,用于铁基、铜基、硬质合金等粉末压坯的烧结,如汽车刹车片钢背、发动机涡轮叶片等零件,通过烧结使粉末颗粒紧密结合,形成致密结构,提升零件强度与耐磨性。在陶瓷领域,适配氧化铝陶瓷、氮化硅陶瓷等工业陶瓷的烧结,如陶瓷轴承、半导体封装用陶瓷基板,通过精确控温确保陶瓷晶粒均匀生长,降低气孔率,提升机械性能与绝缘性能。在新能源领域,用于锂电池正极材料(三元材料、磷酸铁锂)的烧结,通过惰性气氛保护,确保材料晶体结构稳定,提升电化学性能,某电池材料企业使用烧结炉后,正极材料比容量提升 10%,循环寿命延长至 2000 次以上。在航空航天领域,用于钛合金、高温合金等特种粉末的烧结,制备轻量化、度的航空零部件,满足极端工况使用需求。湖南电容烧结炉

- 江西陶瓷烧结炉厂家 2025-10-16

- 江门电容烧结炉生产商 2025-08-07

- 新疆智能型烧结炉厂家 2025-08-02

- 山西智能型烧结炉原理 2025-07-19